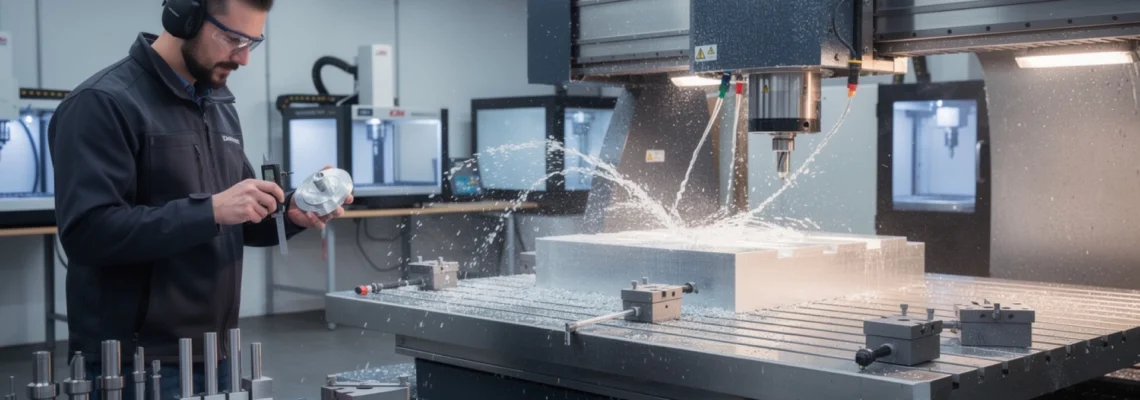

Bien choisir une fraiseuse CNC pour aluminium conditionne directement la précision, la productivité et la durée de vie de vos outils. L’aluminium se laisse usiner vite, mais il sanctionne immédiatement un manque de rigidité, une mauvaise lubrification ou un choix de nuance inadapté. Entre un petit portique de bureau pour le prototypage et un centre d’usinage vertical industriel, l’écart de résultats peut aller de simple au triple, alors que les géométries semblent parfois identiques. Comprendre les contraintes mécaniques, thermiques et dynamiques spécifiques à ce matériau permet d’éviter des investissements mal orientés et des heures de réglages empiriques. Une fraiseuse CNC réellement optimisée pour l’alu doit être vue comme un système cohérent : bâti, broche, commande numérique, bridage et stratégie d’usinage fonctionnent ensemble, et c’est cet équilibre qu’il faut viser.

Comprendre l’usinage de l’aluminium en CNC : contraintes mécaniques, thermiques et choix de nuance (6061, 6082, 7075)

Propriétés mécaniques des alliages d’aluminium 6061-T6, 6082-T6 et 7075-T6 en fraisage haute vitesse

La nuance d’aluminium influence fortement le comportement en fraisage CNC haute vitesse. Les alliages 6061-T6 et 6082-T6 offrent un excellent compromis entre usinabilité, résistance mécanique (limite d’élasticité autour de 250–280 MPa) et coût. Pour des pièces structurelles plus sollicitées, le 7075-T6 affiche une limite d’élasticité proche de 500–540 MPa, au prix d’une usinabilité légèrement plus exigeante et d’un coût matière plus élevé, souvent +20 à +40 %. En pratique, si vous débutez ou travaillez en prototypage rapide, le 6061-T6 reste la nuance la plus tolérante en termes de paramètres de coupe et de stabilité de processus. À l’inverse, pour l’aéronautique, le sport mécanique ou le cyclisme haut de gamme, le 7075-T6 s’impose dès que le rapport résistance/poids devient critique.

Comportement à l’usinage : formation du copeau, collage sur l’arête de coupe, bavures et états de surface

L’aluminium se caractérise par une excellente aptitude à la formation de copeaux continus, mais cette même ductilité favorise la création d’une arête rapportée sur l’outil. Lorsque la vitesse de coupe est trop élevée ou la lubrification insuffisante, le métal a tendance à se coller sur l’arête de coupe, ce qui dégrade l’état de surface et provoque des bavures. Vous le verrez immédiatement : les copeaux deviennent pâteux, les spirales se soudent entre elles et de longues « chaînes » d’aluminium apparaissent. C’est l’un des premiers signaux que vos paramètres ne sont pas adaptés. Une bonne fraiseuse CNC pour aluminium doit donc permettre de régler finement la vitesse de broche, la vitesse d’avance et la profondeur de passe, afin de rester dans une zone de coupe stable et d’éviter le collage sur la fraise.

Conductivité thermique de l’aluminium et gestion de la chaleur en fraisage CNC

La conductivité thermique de l’aluminium est environ quatre fois supérieure à celle de l’acier. Sur le papier, cela semble idéal pour limiter les surchauffes, mais en usinage CNC, la chaleur est souvent évacuée par le copeau plus que par la pièce ou l’outil. Si la fraiseuse ne permet pas une bonne evacuation des copeaux (spirales adaptées, air comprimé, MQL), ces derniers stagnent, fondent partiellement et obstruent les goujures, d’où la casse d’outil. Une machine dédiée à l’alu doit donc offrir un système de soufflage ou de micro-lubrification fiable, ainsi qu’une broche capable de tourner longtemps à haut régime sans dérive thermique excessive. Sur des séries longues, une dérive de quelques centièmes liée à la dilatation suffit à sortir une pièce de tolérance.

Influence de la nuance d’aluminium sur les paramètres de coupe (vc, fz, ap, ae)

Les paramètres de coupe Vc (vitesse de coupe), fz (avance par dent), ap (profondeur de passe) et ae (engagement radial) se règlent différemment selon la nuance. Le 6061-T6 accepte généralement des vitesses de coupe élevées (300–600 m/min) avec des avances par dent confortables, ce qui le rend idéal pour des procédés HSM (High Speed Machining). Le 7075-T6, plus dur et plus abrasif, demandera souvent de réduire légèrement ap et ae pour préserver la fraise, tout en conservant une bonne vitesse d’avance pour éviter le frottement. La fraiseuse CNC doit donc offrir une large plage de vitesses de broche et une commande précise des avances, afin de vous permettre d’ajuster ces paramètres au dixième de mm et au mm/min près.

Rigidité et structure de la fraiseuse CNC pour aluminium : bâti, guidages et conception du portique

Choix du bâti : fonte minérale, structure acier soudée, granit époxy pour l’usinage d’aluminium

La rigidité du bâti est le socle de toute fraiseuse CNC pour aluminium. Une structure en fonte minérale ou granit époxy offre une excellente absorption des vibrations, au prix d’un coût et d’un poids plus élevés. Les bâtis acier soudés, bien dimensionnés et correctement détensionnés, représentent une alternative performante pour les machines portiques et les CNC DIY renforcées. Pour de petites fraiseuses de bureau, l’utilisation de profils aluminium épais peut suffire pour du 6061 avec des passes légères, mais montrera vite ses limites sur des engagements plus agressifs. On peut comparer la machine à un instrument de musique : plus la caisse de résonance est lourde et amortie, moins elle vibre sous l’excitation de la coupe, donc meilleur est l’état de surface.

Guidages linéaires et vis à billes : hiwin, THK, NSK et classes de précision (C3, C5)

Pour l’usinage d’aluminium, des guidages linéaires prismatiques de marques reconnues (Hiwin, THK, NSK) avec patins précontraints sont quasi indispensables. Ils garantissent une rigidité élevée en flexion et en torsion, essentielle pour tenir des cotes à ±0,01 mm sur des pièces complexes. Du côté des transmissions, des vis à billes en classe de précision C3 ou C5 offrent un compromis intéressant entre précision, coût et durée de vie. Sur une CNC aluminium, viser une précision de positionnement répétable de l’ordre de ±0,02 mm est réaliste avec une telle configuration. À l’inverse, des vis trapézoïdales ou des guidages basiques à galets limiteront d’emblée la qualité de finition et obligeront à réduire drastiquement les vitesses de coupe pour éviter les vibrations.

Conception du portique (gantry) : portique fixe vs portique mobile pour limiter les vibrations sur alu

Le choix entre portique fixe et portique mobile impacte directement la dynamique de coupe. Un portique fixe, avec table mobile, réduit les masses en mouvement sur l’axe Z et l’axe Y, ce qui augmente la rigidité dynamique et limite le phénomène de chatter. En contrepartie, l’encombrement global au sol est plus important. Les portiques mobiles sont plus compacts et adaptés aux grandes surfaces de travail, mais imposent de soigner encore davantage le dimensionnement des montants, de la traverse et du guidage. Si vous visez un usinage régulier d’aluminium 7075 avec passes profondes, un portique fixe ou une structure de centre d’usinage vertical restera plus approprié qu’un portique léger issu du monde de la découpe bois.

Analyse de la rigidité dynamique : fréquences propres, amortissement et réduction du chatter

La rigidité statique (déformation sous charge) n’est qu’une partie du problème. En usinage HSM de l’aluminium, le comportement dynamique de la machine est critique. Les fréquences propres de la structure, combinées à celles de la broche, déterminent les plages de vitesses de coupe à privilégier ou à éviter. Une fraiseuse CNC pour aluminium bien conçue présentera des fréquences propres suffisamment élevées pour que les régimes usuels (12 000–24 000 tr/min) ne viennent pas les exciter. Certains constructeurs intègrent désormais des capteurs de vibration et des algorithmes d’optimisation de trajectoire pour réduire le chatter, ce qui est particulièrement utile lorsque vous travaillez avec des fraises longues et des poches profondes.

Précision de repositionnement et jeu mécanique (backlash) en usinage de petites pièces aluminium

Le jeu mécanique, ou backlash, se traduit par des variations dimensionnelles dès que l’axe inverse son sens de déplacement. Sur des petites pièces en aluminium comportant des alésages, des poches ou des ajustements H7, ce défaut devient vite rédhibitoire. Une bonne fraiseuse CNC aluminium intègre des écrous à billes précontraints, des accouplements rigides ou de qualité, et une commande numérique capable de compenser les jeux résiduels. Viser un jeu inférieur à 0,01–0,02 mm sur chaque axe est un objectif raisonnable pour maintenir un bon niveau de précision en petites et moyennes séries.

Broche et puissance de coupe pour l’usinage de l’aluminium : vitesse de rotation, couple et cônes

Plage de vitesse nécessaire pour l’aluminium : broches 24 000 tr/min vs 8 000–12 000 tr/min

L’aluminium aime les vitesses de coupe élevées, donc des broches tournant à 18 000–24 000 tr/min sont très pertinentes pour des fraises de petit diamètre (2 à 8 mm). Pour des diamètres supérieurs à 12–16 mm, une broche 8 000–12 000 tr/min, typique des centres d’usinage verticaux, reste parfaitement adaptée. Le choix de la broche dépend surtout de votre plage d’outils et du type de pièces. Si vous travaillez surtout de la tôlerie fine ou des profils avec des fraises de 3–6 mm, une broche 24 000 tr/min avec cône ER sera idéale. Pour des poches profondes et de fortes passes dans des blocs massifs, une broche « lente » mais très coupleuse sera plus efficace.

Couple disponible à bas et haut régime : courbes de broche et usinage en passe profonde

La plupart des fiches techniques affichent la puissance en kW, mais l’élément réellement important pour vous reste le couple disponible sur la plage de régimes utilisée. Un moteur de 5 kW peut être performant à 18 000 tr/min mais décevant à 8 000 tr/min si la courbe de couple s’effondre. Pour du fraisage aluminium avec passes profondes (ap élevé) et engagement radial important, une broche capable de fournir un couple constant sur une large plage sera nettement plus confortable. Sur un centre d’usinage 15 kW, des valeurs de 70–100 N·m de couple ne sont pas rares, ce qui autorise des stratégies de dégrossissage très agressives en 7075-T6.

Types de porte-outils et cônes : ER, ISO30, BT30, HSK et maintien de la concentricité

Le maintien de la concentricité au niveau de l’outil conditionne directement l’état de surface et la durée de vie des fraises carbure. Les cônes ISO30 et BT30 représentent une base solide pour les petites et moyennes fraiseuses aluminium, tandis que les cônes HSK (A40, A63) dominent sur les centres d’usinage haute performance grâce à leur excellente répétabilité de position (< 2 µm). Les pinces ER de qualité complètent l’ensemble, à condition d’être serrées au couple recommandé et remplacées dès les premières traces d’usure. Sur une broche de hobby CNC mal montée, un faux-rond de 20–30 µm réduit déjà de manière significative la précision des perçages et la durée de vie des micro-fraises.

Refroidissement de la broche : air, liquide, brouillard MQL pour limiter la dilatation thermique

À haut régime, la broche chauffe et se dilate, ce qui induit des variations de longueur d’outil et de position en Z. Un refroidissement par liquide stabilise bien mieux la température qu’un simple refroidissement par air, surtout en production continue. Pour une machine d’atelier ou de bureau, un système de brouillard MQL (Minimum Quantity Lubrication) combiné à un soufflage d’air peut suffire à maintenir la température de la zone de coupe dans une plage acceptable. L’objectif n’est pas seulement de refroidir, mais aussi de stabiliser thermiquement le système afin de préserver la stabilité dimensionnelle sur des cycles d’usinage de plusieurs heures.

Choix des outils de coupe pour l’aluminium : fraises carbure, géométries et revêtements spécifiques

Fraises une, deux et trois dents pour aluminium : Z1, Z2, Z3 et optimisation de l’évacuation du copeau

Le nombre de dents d’une fraise pour aluminium détermine le compromis entre débit copeau et capacité d’évacuation. Les fraises Z1 offrent une gorge très large et une excellente évacuation, idéales pour les faibles puissances et les petits diamètres. Les Z2 restent le standard pour la plupart des opérations de contournage et de poche, tandis que les Z3 permettent d’augmenter l’avance à puissance égale, à condition que la rigidité de la machine suive. Si votre fraiseuse CNC est plutôt légère, rester sur des Z1 ou Z2 avec des passes plus modestes donnera souvent de meilleurs résultats qu’une Z3 trop chargée, qui engendrera vibrations et collage d’alu.

Carbure micrograin vs carbure ultrafine pour l’usinage HSM de l’aluminium 7075

Les fraises en carbure micrograin sont déjà très performantes sur 6061 et 6082, mais l’usinage HSM du 7075-T6 profite largement des carbures ultrafins. Ces carbures ultrafine offrent une meilleure résistance à la flexion et une tenue d’arête plus durable à très grande vitesse. Sur des stratégies trochoïdales à 20 000 tr/min, la différence de durée de vie peut dépasser 30–40 % selon les retours de terrain. L’investissement initial est plus élevé, mais se retrouve rapidement amorti sur des séries répétitives où la stabilité de l’usinage prime.

Revêtements adaptés à l’aluminium : DLC, TiB2, ZrN et limitation du collage d’aluminium

Contrairement à l’acier, où les revêtements TiAlN dominent, l’aluminium nécessite des revêtements spécifiquement conçus pour limiter l’adhérence. Les revêtements DLC (Diamond Like Carbon), TiB2 ou ZrN réduisent considérablement le collage d’alu sur l’arête de coupe et améliorent l’état de surface. Ils abaissent aussi le coefficient de frottement, ce qui diminue la chaleur générée pour une vitesse de coupe donnée. Pour des séries longues en 7075 ou en aluminium coulé, l’utilisation systématique d’outils revêtus se traduit souvent par un gain de durée de vie supérieur à 50 %, tout en réduisant la fréquence de changement d’outil.

Stratégies de coupe trochoïdale avec fraises hélicoïdales type sorotec, datron, seco

Les stratégies de coupe trochoïdale permettent de maintenir un engagement radial ae faible (5–15 %), tout en augmentant la vitesse d’avance globale. Combinées à des fraises hélicoïdales optimisées pour l’alu (Sorotec, Datron, Seco, etc.), ces trajectoires réduisent les efforts de coupe instantanés et le risque de broutement. La fraiseuse CNC doit cependant disposer d’une commande numérique capable de gérer des trajectoires complexes à haute fréquence, sans saccades ni ralentissements intempestifs. C’est là que la qualité du contrôleur CNC et des servomoteurs devient aussi importante que celle des outils eux-mêmes.

Commande numérique, axes et motorisation : précision et dynamique pour fraiseuse CNC aluminium

Comparaison des moteurs pas à pas et servomoteurs (yaskawa, delta, siemens) pour fortes accélérations

Les moteurs pas à pas restent attractifs pour les petites CNC de bureau orientées aluminium léger, grâce à leur coût réduit et à leur simplicité de mise en œuvre. Cependant, dès que vous cherchez des accélérations élevées, des vitesses rapides supérieures à 10–15 m/min et une grande fiabilité en production, les servomoteurs (Yaskawa, Delta, Siemens, etc.) s’imposent. Un servo correctement dimensionné offre retour d’information (encodeur), couple constant sur une large plage de vitesse et risque quasi nul de perte de pas. Pour des usinages complexes en 5 axes continus sur aluminium, l’utilisation de servos devient pratiquement incontournable pour atteindre des cadences industrielles.

Qualité des drivers et contrôleurs CNC : mach3, mach4, LinuxCNC, syntec, masso, siemens sinumerik

Le « cerveau » de la fraiseuse CNC pour aluminium se trouve dans le contrôleur et les drivers. Des solutions PC-based comme Mach3, Mach4 ou LinuxCNC conviennent bien aux machines d’atelier, à condition d’être associées à des cartes d’axe de qualité. Les contrôleurs dédiés type Syntec, Masso ou Siemens Sinumerik apportent des fonctions avancées : gestion de jerk, look-ahead, compensation dynamique, ce qui améliore nettement la qualité des trajectoires à grande vitesse. La différence est particulièrement visible sur des parcours de type HSM comportant de nombreuses petites arêtes et changements de direction : moins de vibrations, meilleure précision géométrique et temps de cycle réduit.

Interpolation 3 axes vs 4/5 axes continus pour l’usinage de formes complexes en aluminium

La plupart des pièces en aluminium peuvent être usinées efficacement en 3 axes avec quelques montages astucieux. Cependant, dès que vous devez enchaîner des surfaces libres, des contre-dépouilles ou réduire drastiquement les temps de reprise, le passage au 4e ou 5e axe continu devient un réel atout. Une fraiseuse CNC 5 axes pour aluminium permet de toujours présenter la fraise dans la bonne orientation, d’augmenter les vitesses d’avance et de réduire les efforts latéraux. Le coût de la machine et de la FAO grimpe sensiblement, mais pour des secteurs comme l’aéronautique, le médical ou le moule aluminium, ce choix devient souvent stratégique.

Accélérations, jerk et optimisation des trajectoires pour éviter les vibrations sur aluminium

Les valeurs d’accélération et de jerk (variation d’accélération) jouent un rôle majeur dans la qualité de surface. Une machine trop « nerveuse », avec des accélérations non maîtrisées, génère des à-coups dans la structure et favorise l’apparition de stries sur les flancs usinés. Un contrôleur moderne adapte la dynamique des axes en fonction de la géométrie des trajectoires, en lissant les mouvements sans sacrifier le temps de cycle. Si vous visez un usinage aluminium à haute vitesse, vérifier ces capacités de pilotage est tout aussi important que la simple valeur de vitesse rapide annoncée sur la brochure.

Fixation des pièces en aluminium : tables rainurées, brides, étaux et tables aspirantes

Utilisation de tables rainurées en T et de brides modulaires pour profilés et plaques aluminium

Une fixation rigide et reproductible conditionne la précision finale autant que la machine elle-même. Les tables rainurées en T, associées à des kits de brides modulaires, restent la solution la plus polyvalente pour brider des profils, des plaques et des blocs en aluminium. Vous pouvez adapter rapidement la position des appuis et des tirants, en veillant à éviter les déformations induites par un serrage trop localisé. Une bonne pratique consiste à répartir les efforts de serrage sur plusieurs points et à utiliser des cales de mise à niveau pour éviter les flexions, surtout sur des tôles de faible épaisseur.

Étaux de précision type kurt, gerardi ou roehm pour pièces aluminium de petite dimension

Pour des pièces aluminium de petite dimension nécessitant des tolérances serrées, des étaux de précision type Kurt, Gerardi ou Röhm sont particulièrement adaptés. Leur géométrie maîtrisée (parallélisme, perpendicularité) et leur répétabilité assurent une base solide pour enchaîner les opérations. L’utilisation de mors doux usinés à la forme de la pièce permet d’augmenter encore la stabilité et de réduire les risques de marquage. Sur une fraiseuse CNC pour aluminium, un bon étau fait souvent gagner plus de précision et de productivité qu’une simple augmentation de puissance de broche.

Table aspirante (vacuum table) et spoilboard pour la découpe de tôles aluminium fines

La découpe de tôles aluminium fines (1–4 mm) bénéficie énormément de l’usage d’une table aspirante (vacuum table) combinée à un spoilboard adapté. L’aspiration maintient la tôle plaquée sur toute sa surface, ce qui limite les vibrations, les bruits et les risques de déplacement de morceau lors de la séparation. Pour que ce système soit efficace, il faut une pompe suffisamment puissante et un réseau de canaux bien étudié. Les zones d’aspiration doivent être compartimentées afin d’éviter une perte de dépression dès que la pièce est découpée.

Stratégies de bridage pour minimiser les déformations des pièces fines en alliage 6061

Les pièces fines en 6061-T6 se déforment facilement à cause des contraintes internes et des efforts de serrage. Pour limiter ce phénomène, plusieurs stratégies peuvent être combinées : surépaisseurs de surfaçage, bridages répartis, utilisation de vacuum en complément des brides mécaniques, et séquences d’usinage pensées pour équilibrer les contraintes (usinage symétrique, alternance des faces). Une fraiseuse CNC pour aluminium offrant une grande précision de repositionnement facilite ces approches, en permettant le retournement et le recalage des pièces sans perte de référence.

Arrosage, lubrification et gestion des copeaux lors du fraisage CNC de l’aluminium

Usinage à sec, lubrification MQL (minimum quantity lubrication) et arrosage abondant

L’usinage de l’aluminium peut se pratiquer à sec, en MQL ou sous arrosage abondant. L’usinage à sec est envisageable pour des opérations courtes, avec de petites passes et un bon soufflage d’air comprimé. Dès que les temps de coupe s’allongent ou que les passes deviennent plus profondes, la lubrification MQL offre un excellent compromis : très peu de fluide, peu de brouillard, mais un film suffisant pour limiter le collage. L’arrosage abondant sera réservé aux centres d’usinage fermés, en production, où la maîtrise des brouillards, du recyclage du fluide et du nettoyage est intégrée dans la conception de la machine.

Systèmes de micro-lubrification type fogbuster, noga, bijur pour machines CNC légères

Sur des machines portiques ou des fraiseuses de bureau, des systèmes de micro-lubrification type Fogbuster, Noga ou Bijur sont particulièrement adaptés. Ils combinent un fin jet d’huile ou d’émulsion avec un flux d’air, dirigé précisément sur la zone de coupe. L’avantage est double : refroidissement localisé et évacuation des copeaux, sans noyer la machine. Pour vous, cela signifie moins de nettoyage, moins de brouillard dans l’atelier, tout en augmentant sensiblement la durée de vie de vos fraises carbure et la qualité d’état de surface en aluminium.

Gestion des copeaux : convoyeurs, brosses, aspiration et prévention des re-coupes

Les copeaux d’aluminium s’accumulent rapidement et peuvent provoquer des re-coupes si la table n’est pas régulièrement dégagée. Sur une petite CNC, un système d’aspiration combiné à des brosses périphériques sur la broche suffit souvent à maintenir une zone de travail propre. Sur un centre d’usinage, des convoyeurs de copeaux et des racleurs motorisés sont presque systématiques. Empêcher la recoupe des copeaux limite non seulement la dégradation de l’état de surface, mais réduit aussi le risque de bris d’outil et l’usure prématurée des guidages protégés par des soufflets.

Impact du fluide de coupe sur la durée de vie des outils carbure et l’état de surface en alu

De nombreuses études industrielles montrent que l’utilisation d’un fluide de coupe adapté à l’aluminium peut multiplier par 2 ou 3 la durée de vie des fraises carbure, tout en divisant par 2 la rugosité moyenne Ra. Un fluide mal choisi, trop agressif ou inadapté, peut au contraire attaquer la surface, ternir les pièces ou provoquer des problèmes de corrosion sous contrainte. Pour des pièces esthétiques ou anodisées, choisir un fluide compatible avec le traitement de surface prévu devient un point clé pour éviter les non-conformités coûteuses.

Critères de précision et de qualité d’usinage pour une fraiseuse CNC dédiée à l’aluminium

Rugosité ra, rz et contrôle de l’état de surface sur pièces aluminium usinées

L’état de surface se quantifie généralement par les paramètres Ra et Rz. Pour des pièces techniques en aluminium, des valeurs de Ra entre 0,8 et 1,6 µm sont courantes, tandis que des pièces esthétiques ou destinées à être anodisées peuvent viser Ra ≤ 0,4 µm. Une fraiseuse CNC pour aluminium doit donc permettre des avances constantes, des vibrations minimales et une bonne stabilité de broche. Le contrôle se fait au rugosimètre, mais un simple examen visuel des traces d’usinage (stries, facettes, bavures) donne déjà de précieux indices sur la qualité dynamique de la machine.

Stabilité dimensionnelle : dilatation thermique, compensation et calibrage régulier

L’aluminium présente un coefficient de dilatation thermique d’environ 23 µm/m·°C. Sur une pièce de 500 mm, un écart de température de 10 °C représente déjà plus de 0,1 mm de variation. Pour conserver une bonne stabilité dimensionnelle, une fraiseuse CNC alu doit intégrer des fonctions de compensation thermique, mais aussi être utilisée dans un environnement dont la température est relativement stable. Un calibrage régulier à l’aide d’éprouvettes de contrôle ou de palpeurs électroniques permet de suivre les dérives et d’ajuster les correcteurs avant qu’elles n’impactent la qualité des pièces.

Tests de circularité, rectitude et perpendicularité sur éprouvettes en aluminium

Avant de lancer une production, réaliser quelques tests simples sur éprouvette aluminium permet de valider l’état de la machine : perçage et usinage d’un trou pour vérifier la circularité, surfaçage pour contrôler la planéité, usinage de deux faces perpendiculaires pour mesurer l’orthogonalité. Ces tests peuvent être documentés dans un plan de contrôle qualité et répétés après chaque intervention majeure sur la fraiseuse CNC (changement de broche, remplacement de vis à billes, etc.). Ils donnent une image claire de la capacité réelle de la machine, au-delà des chiffres théoriques de la documentation commerciale.

Influence du jeu de broche, des guidages et de la vis à billes sur la précision finale

Le jeu de broche (radial et axial), les jeux de guidage et les jeux dans les écrous à billes s’additionnent pour constituer l’erreur globale de positionnement. Une broche présentant 10 µm de jeu radial et une vis à billes avec 5–10 µm de backlash se traduiront par des variations dimensionnelles perceptibles sur les alésages, surtout en contournage hélicoïdal. Une fraiseuse CNC pour aluminium doit donc être conçue avec des roulements de broche de qualité, des guidages précontraints et des écrous à billes réglés finement. Une maintenance préventive régulière (graissage, remplacement des joints, contrôles de jeu) est indispensable pour maintenir ces performances dans le temps.

Comparatif de configurations : fraiseuse CNC de bureau, machine portique et centre d’usinage pour aluminium

Petites CNC de bureau type nomad, shapeoko HDM, StepCraft pour prototypage aluminium

Les petites CNC de bureau (Nomad, Shapeoko HDM, StepCraft, etc.) permettent d’entrer dans le monde de l’usinage aluminium avec un investissement limité. Leur structure en profilés aluminium renforcés, leurs broches de 0,8 à 2 kW et leurs vitesses de broche élevées conviennent bien au prototypage, aux pièces unitaires et aux petites séries. En contrepartie, la rigidité reste inférieure à celle de machines industrielles, ce qui impose des profondeurs de passe réduites et des temps de cycle plus longs. Pour un atelier de design, un fablab ou un bureau d’étude, ces solutions représentent toutefois un excellent compromis pour valider des concepts rapidement.

Machines portiques rigides pour aluminium : sorotec, BZT, MechMate renforcée

Les machines portiques rigides dédiées à l’alu (Sorotec, BZT, MechMate renforcée, etc.) comblent l’écart entre CNC de bureau et centre d’usinage. Leur bâti acier ou fonte, les guidages linéaires prismatiques et les vis à billes sur chaque axe permettent déjà des usinages plus agressifs avec des fraises de 8–12 mm. Ces machines acceptent souvent l’ajout de broches 3–5 kW, de systèmes MQL et de tables aspirantes, ce qui en fait des plateformes très polyvalentes pour les ateliers de serrurerie, de prototypage avancé ou de petites séries aluminium.

Centres d’usinage verticaux industriels (haas VF-2, DMG mori, fanuc robodrill) pour séries en alu

Les centres d’usinage verticaux industriels comme Haas VF-2, DMG Mori ou Fanuc Robodrill constituent la référence dès qu’il s’agit de produire des séries importantes en aluminium. Ils combinent bâtis lourds en fonte, broches puissantes de 8 à 15 kW, changeurs d’outils rapides, et commandes numériques intégrant des fonctions avancées d’optimisation de trajectoires. En milieu industriel, ces machines atteignent sans difficulté des cadences trois à cinq fois supérieures à celles de portiques légers, tout en garantissant une répétabilité de quelques microns sur des milliers de cycles. Le coût d’acquisition et d’exploitation est plus élevé, mais se justifie pleinement dès que la production devient récurrente.

Compatibilité avec CFAO : fusion 360, SolidCAM, HSMWorks pour stratégies spécifiques aluminium

La compatibilité avec les logiciels de CFAO (Fusion 360, SolidCAM, HSMWorks, etc.) est désormais un critère de choix majeur. Ces solutions proposent des stratégies d’usinage spécifiques aluminium : HSM 2D/3D, trochoïdal, adaptive clearing, gestion automatique des avances dans les angles. Une fraiseuse CNC pour aluminium doit pouvoir interpréter fidèlement ces trajectoires, sans ralentissements ni saccades. Vérifier la compatibilité post-processeur, la gestion des macros machine et des cycles de perçage ou taraudage vous évitera des heures de mise au point manuelle.

Budget, TCO et choix stratégique d’une fraiseuse CNC pour aluminium selon l’usage

Analyse du coût total de possession : machine, outils, maintenance et consommables

Le prix d’achat n’est qu’une partie du problème. Le coût total de possession (TCO) d’une fraiseuse CNC pour aluminium inclut le budget outils (fraise carbure, porte-outils, pinces), la maintenance (graissage, roulements de broche, joints, pompes), les consommables (fluides de coupe, filtres, joints de soufflets) et l’énergie. Sur la durée de vie de la machine, ces postes peuvent représenter 50 à 70 % du coût global. Investir dans une machine un peu plus rigide et fiable dès le départ se traduit souvent par une économie globale, via la réduction de la casse outils, des rebuts et des arrêts imprévus.

Acheter une fraiseuse CNC clé en main vs construire une CNC DIY renforcée pour alu

La construction d’une CNC DIY renforcée pour aluminium attire de nombreux passionnés, grâce à la flexibilité et au coût apparent plus faible. Toutefois, en tenant compte du temps de conception, des essais, des erreurs et des éventuelles modifications, le gain financier réel se réduit souvent. Une machine clé en main, proposée par un fabricant expérimenté, apporte un niveau de mise au point, de sécurité et de support technique difficile à atteindre en solo. La meilleure option dépend de vos compétences techniques, de votre temps disponible et du niveau de fiabilité attendu pour vos projets aluminium.

Évolutivité de la machine : upgrade de broche, ajout de 4e axe, renfort de bâti

Lors du choix initial, penser à l’évolutivité de la fraiseuse CNC aluminium permet d’éviter un remplacement prématuré. La possibilité de passer d’une broche 1,5 kW à une 3 kW, d’ajouter un 4e axe rotatif ou de renforcer le bâti par des raidisseurs supplémentaires offre une marge d’évolution intéressante. Certains constructeurs proposent des kits d’upgrade officiels, d’autres laissent plus de liberté pour des modifications personnalisées. Si votre activité est en croissance, privilégier une plateforme évolutive plutôt qu’une machine figée constitue souvent une stratégie plus rentable à moyen terme.

Choisir sa fraiseuse CNC aluminium pour prototypage, petite série ou production industrielle

Le choix final d’une fraiseuse CNC pour aluminium dépend de l’usage cible : prototypage, petite série ou production industrielle. Pour du prototypage, la flexibilité, la simplicité d’utilisation et le faible coût d’outillage priment ; une CNC de bureau rigide et bien équipée en MQL peut suffire. Pour la petite série, la robustesse du bâti, la répétabilité et la compatibilité CFAO deviennent déterminantes. Pour la production industrielle, la priorité passe à la disponibilité machine, à l’automatisation (changeur d’outils, palettes, robotisation) et au support du constructeur. En alignant soigneusement ces critères avec vos contraintes de volume, de précision et de budget, vous maximisez la pertinence de votre investissement dans l’usinage CNC de l’aluminium.