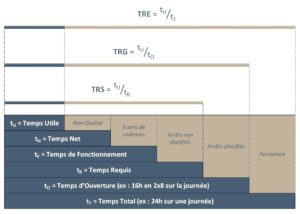

Voici un petit exemple afin d’illustrer les calculs du TRS, TRG, TRE, et des autres taux d’engagement machine.

Données de l’exemple

Prenons comme exemple la production d’une machine sur une journée de 24 heures. Supposons pour simplifier que le

temps de cycle de référence est identique pendant cette journée : t

CR = 60 cmin (soit une production horaire, ou

cadence nominale, de 100 pièces / heure).

Pendant ces 24h, la machine n’est

ouverte qu’en journée, de 8h00 à 17h00 (dont 1h de pause de 12h à 13h). Voici le synoptique de production de cette équipe :

- Production réalisée bonne : 450

- Production rebutée : 20

Calcul du TRS et des autres indicateurs principaux

On peut calculer les temps suivants :

- Temps total : tT = 24×60 = 1440 min

- Temps d’ouverture : tO = 9×60 = 540 min

- Temps requis : tR = 540 – 60 – 30 = 450 min

On retranche du temps d’ouverture les 60 min de pause et les 30 min de

sous-chargede fin d’équipe.

- Temps utile : tU = 450×0,6 = 270 min

On a ainsi directement les taux suivants :

-

TRS = tU / tR = 270 / 450 = 60%

-

TRG = tU / tO = 270 / 540 = 50%

-

TRE = tU / tT = 270 / 1440 = 18,8%

Décomposition du TRS en indicateurs secondaires

L’analyse du TRS fait apparaître que :

- Les pertes dues à la non-qualité représentent 20 × 0,6 = 12 min, soit 12 / 450 = 2,7% de pertes TRS.

On a ainsi un

taux de qualité :

T

Q =

tU /

tN =

270 /

(270+12) = 95,7% =

450 /

(450+20)

- Les pertes imputables aux écarts de cadence représentent :

- 20 pièces/heure de 9:00 à 9:30, soit 20 × 0,5 × 0,6 = 6 min

- 40 pièces/heure de 15:30 à 16:00, soit 40 × 0,5 × 0,6 = 12 min

Elles représentent 18 min de temps utile perdues, soit

18 /

450 = 4% de pertes TRS.

Le

temps de fonctionnement est donc de 270 + 12 + 18 = 300 min.

On calcule le

taux de performance :

T

P =

tN /

tF =

282 /

300 = 94%

- Les pertes liées aux arrêts peuvent être décomposées en :

- Arrêts induits : 30 min de 8:00 à 8:30 et 60 min de 14:00 à 15:00 ; soit 90 / 450 = 20% de pertes TRS.

- Arrêts propres : 30 min de 10:30 à 11:00 suivi d’un redémarrage ralenti de 11:00 à 11:30 représentant 60 × 0,5 × 0,6 = 18 min perdues ; soit 48 / 450 = 10,7% de pertes TRS.

Et on a une

disponibilité opérationnelle :

D

O =

tF /

tR =

300 /

450 = 66,7%

On retrouve bien le TRS :

TRS = T

Q × T

P × D

O = 95,7% × 94% × 66,7% = 60%

Remarques sur le calcul du TRS

- Si on fait la somme des pertes : 2,7 + 4 + 20 + 10,7 = 37,4%, et le TRS à 60%, il manque 2,6% pour compléter les 100% de temps requis. On peut qualifier ces 2,6% (soit près de 12 min de temps utile) de temps inexpliqués. Ils peuvent être dus à :

- des erreurs de relevés

- des micro-arrêts

- des micro-ralentissements

- un temps de cycle de référence mal connu

- …

On cherchera bien sûr à minimiser ces temps inexpliqués, qui ne peuvent servir à l’analyse en vue d’une optimisation.

- On notera qu’il est le plus souvent inefficace de calculer le TRS « à l’envers », en retranchant aux 100% les temps d’arrêt, les temps de non-qualité, etc. On noierait dans le calcul les temps inexpliqués évoqués ci-dessus. Et le calcul à partir du temps utile est beaucoup plus direct.

- Si on ne souhaite pas mettre en place un suivi TRS dans la durée, il est possible de connaître l’ampleur des différents types d’arrêts grâce à des séances d’observations instantanées.

Décomposition du TRG et du TRE

On peut enfin calculer le

taux de charge :

T

C =

tR /

tO =

450 /

540 = 83,3%

Et retrouver le

TRG :

TRG = TRS × T

C = 83,3% × 60% = 50%

De même, le

taux stratégique :

T

S =

tO /

tT =

540 /

1440 = 37,5%

Et le

TRE :

TRE = TRG × T

S = 50% × 37,5% = 18,8%

L’analyse du TRS fait apparaître que :

L’analyse du TRS fait apparaître que :