Le calcul du module d’un engrenage conditionne directement la fiabilité, le rendement et la durée de vie d’un train d’engrenages. Derrière ce simple paramètre se cachent la taille des dents, la géométrie de contact, le niveau de bruit, mais aussi le coût de fabrication. Que vous conceviez un réducteur industriel, une boîte de vitesses automobile ou un petit mécanisme imprimé en 3D, le bon choix de module évite beaucoup de problèmes : sous-dimensionnement, usure prématurée, sous-découpage ou impossibilité de trouver des outils de taillage compatibles. Comprendre comment se calcule ce module, comment il se mesure et comment il se paramètre dans un logiciel de CAO donne un avantage décisif pour concevoir des engrenages fiables, silencieux et optimisés.

Définition du module d’un engrenage selon la norme ISO 53 et son rôle dans la géométrie des dentures

Selon la norme ISO 53, le module d’un engrenage, noté m, est un paramètre dimensionnel qui caractérise la taille des dents. Il relie directement le diamètre primitif d et le nombre de dents z par la relation d = m · z. Géométriquement, le module correspond au rapport entre le pas primitif et la constante π, ce qui permet de relier facilement toutes les dimensions principales d’une roue dentée. En pratique, lorsque vous augmentez le module, vous augmentez la taille et l’épaisseur des dents, donc la capacité à transmettre un couple plus élevé.

Le module s’inscrit au cœur de la géométrie des dentures en développante de cercle, aujourd’hui dominante en mécanique. Il fixe la hauteur de dent, la profondeur du creux, la largeur de dent, mais aussi la valeur du diamètre de tête et du diamètre de pied. Un simple changement de module peut modifier le rendement global d’un engrenage de 2 à 3 %, ce qui représente, sur un convoyeur industriel fonctionnant 4 000 heures par an, plusieurs centaines de kilowattheures économisés. Le module intervient aussi dans les règles d’engrènement, notamment pour éviter le sous-découpage des petites roues dentées.

Le module est le langage commun qui permet à un bureau d’études, un outilleur et un atelier d’usinage de parler exactement de la même géométrie d’engrenage, sans ambiguïté.

Dans l’industrie, plus de 80 % des engrenages cylindriques à denture droite ou hélicoïdale utilisent un angle de pression normalisé de 20°. Cette valeur, en combinaison avec le module, garantit un contact progressif entre les dents, limite le glissement et favorise une usure régulière. Dès que vous modifiez ce couple m / α, vous changez la répartition des contraintes de contact et de flexion dans la dent, ce qui impose une vérification par calcul de résistance (ISO 6336, AGMA, etc.).

Formules de calcul du module : relation entre diamètre primitif, nombre de dents et pas primitif

Calcul du module à partir du diamètre primitif (m = d / z) sur un pignon droit ISO

La formule la plus directe pour calculer le module d’un engrenage cylindrique à denture droite normalisée est m = d / z, où d est le diamètre primitif et z le nombre de dents. Si vous connaissez précisément le diamètre primitif (par conception ou par mesure métrologique), le module se déduit immédiatement. Sur un pignon de 40 dents avec un diamètre primitif mesuré à 80 mm, le module vaut donc 2 mm. Cette relation simple explique pourquoi le diamètre primitif est parfois appelé diamètre nominal de la roue dentée.

En pratique, le diamètre primitif n’est pas directement mesurable au pied à coulisse, surtout sur des roues déjà montées. De nombreux praticiens utilisent alors une approximation : pour des petits pignons à denture standard, le diamètre primitif est proche de la moyenne entre le diamètre extérieur et le diamètre de pied. Cette approximation permet à un technicien de maintenance d’estimer rapidement le module d’un engrenage existant lorsqu’aucun plan n’est disponible.

Détermination du module à partir du pas primitif p = π·m mesuré sur une crémaillère

Lorsqu’il s’agit d’une crémaillère, le calcul du module passe souvent par la mesure du pas primitif linéaire p, c’est-à-dire la distance entre deux points homologues sur deux dents successives. La norme ISO 53 définit la relation p = π · m. En mesurant le pas au projecteur de profil sur plusieurs dents (par exemple sur 10 dents pour limiter l’erreur), il suffit de diviser la valeur obtenue par π pour retrouver le module. Cette méthode est très utilisée pour les systèmes de guidage linéaire à crémaillère dans la machine-outil ou la robotique.

Un exemple typique : une crémaillère de commande mesure un pas de 9,42 mm sur une longueur couvrant trois dents. Le pas moyen est donc de 3,14 mm, ce qui conduit à un module m ≈ 1 mm. Cet usage de la relation pas / π permet aussi de vérifier rapidement qu’un fournisseur a bien respecté le module spécifié sur un dessin de définition.

Conversion module / diametral pitch (DP) pour engrenages métriques et impériaux

Dans les environnements mêlant composants européens et nord-américains, la conversion entre module métrique et Diametral Pitch (DP) est incontournable. Le DP, exprimé en dents par pouce de diamètre primitif, se calcule par DP = (z + 2) / dext dans certaines pratiques, ou plus rigoureusement par DP = z / dprim avec d en pouces. Plus le pignon est « fin », plus la valeur de DP est élevée, à l’inverse du module.

La relation approchée entre module et DP est souvent écrite m ≈ 25,4 / DP. Par exemple, un engrenage de 16 DP correspond à un module voisin de 1,5875 mm. Cette conversion vous aide à identifier si un pignon d’origine américaine peut être remplacé par une roue métrique, ou s’il faut redessiner entièrement le couple d’engrenages. Dans la pratique, la compatibilité n’est jamais parfaite, mais cette conversion permet au moins de comprendre rapidement le niveau de taille des dents.

Influence du coefficient de hauteur de dent (2,25·m) sur le choix du module normalisé

Pour les engrenages ISO à profil de dent standard (angle de pression 20°), la hauteur totale de dent h est donnée par h = 2,25 · m. Cette valeur combine la saillie au-dessus du cercle primitif et le creux en dessous. Elle impacte directement la rigidité de la dent, le niveau de contraintes de flexion au pied et la sensibilité au sous-découpage. Plus le module est grand, plus la hauteur absolue de dent augmente, ce qui améliore la résistance mais alourdit la roue dentée.

Lorsque vous sélectionnez un module, ce facteur 2,25·m doit être mis en regard de la largeur de dent et du matériau. Par exemple, pour un module 4 avec un acier traité à 300 HB, la section de dent permet souvent de transmettre des couples supérieurs à 500 N·m sur des largeurs modestes. À l’inverse, avec un module 1,5 en plastique technique, la même charge serait intenable. L’observation de nombreux retours d’expérience industriels montre que le sous-dimensionnement de la hauteur de dent est à l’origine de plus de 30 % des ruptures de pignons sur les installations fortement cyclées.

Choix du module normalisé selon la série ISO (modules entiers et demi-modules)

Séries préférentielles de modules ISO (m = 1, 1,5, 2, 2,5, 3, 4, 5, 6, 8, 10, etc.)

La série ISO de modules normalisés simplifie le choix et la fabrication des engrenages. Les valeurs les plus courantes sont : m = 1, 1,25, 1,5, 2, 2,5, 3, 4, 5, 6, 8, 10, auxquelles s’ajoutent des modules plus fins (0,3 ; 0,4 ; 0,5) pour les micro-mécanismes. Utiliser ces modules vous garantit la disponibilité de fraises-mères, d’outils de rectification et de roues standard sur catalogue. Dans les réducteurs de puissance moyenne, les demi-modules (1,5 ; 2,5 ; 3,5, etc.) sont particulièrement appréciés pour affiner un rapport de réduction sans changer drastiquement le diamètre des roues.

Des études menées dans l’industrie machine-outil montrent qu’environ 70 % des engrenages droits de puissance industrielle utilisent uniquement 6 modules : 2, 2,5, 3, 4, 5 et 6. Choisir un module exotique peut entraîner des surcoûts d’outillages de taillage de 20 à 40 %, ce qui n’est pas négligeable pour de petites séries. Un concepteur a donc intérêt à se caler au maximum sur ces valeurs standard, sauf cas très particulier (espace très contraint, micro-transmission de précision, etc.).

Adaptation du module aux couples de roues dentées usuels (pignon-moteur / grande roue)

Le choix du module d’un engrenage ne se fait jamais isolément ; il doit être cohérent avec le rapport de transmission et les diamètres admissibles des deux roues. Un pignon moteur de faible diamètre soumis à un couple important impose souvent un module supérieur pour limiter les contraintes de flexion. À l’inverse, une grande roue faiblement chargée peut être conçue avec un module plus faible, mais le couple pignon / roue doit rester homogène puisque les deux engrenages partagent le même module.

Pour adapter le module aux couples de roues dentées usuels, une démarche pratique consiste à fixer d’abord un nombre minimal de dents pour le pignon (souvent ≥ 17 dents pour un profil 20° afin de réduire le sous-découpage), puis à en déduire le diamètre minimal acceptable. Le module s’ajuste ensuite pour que cette roue moteur reste compatible avec l’encombrement global du mécanisme. Cette démarche évite de se retrouver avec un pignon trop petit, très bruyant et à la durée de vie limitée.

Exemple de sélection de module pour un réducteur de vitesse SEW ou bonfiglioli

Imaginez un réducteur industriel type SEW ou Bonfiglioli, prévu pour transmettre 1 000 N·m à 1 500 tr/min sur le premier étage. Un premier dimensionnement rapide peut conduire à un pignon de 25 dents et une roue de 100 dents, pour un rapport de 4. L’expérience montre que pour ce niveau de couple, un module 3 serait très limite sur la durée de vie, surtout en cas de démarrages fréquents, tandis qu’un module 5 alourdirait inutilement le réducteur et augmenterait le coût matière.

Un compromis raisonnable consiste souvent à retenir un module 4, qui donne un diamètre primitif de 100 mm pour le pignon et 400 mm pour la roue. Le calcul ISO 6336 de vérification confirme ensuite si les contraintes de flexion et de contact restent en dessous des limites admissibles du matériau choisi (par exemple un acier cémenté 18CrNiMo7-6). Cette démarche de sélection de module, très utilisée chez les grands constructeurs, permet de rester compatible avec des familles de produits standard tout en assurant une bonne fiabilité.

Compatibilité du module avec les fraises-mères et outils de taillage du catalogue gleason ou höfler

La compatibilité du module avec les outils de taillage est un point parfois sous-estimé en conception d’engrenages. Les fabricants de machines et d’outils tels que Gleason ou Höfler proposent des gammes complètes de fraises-mères, de meules de rectification et de couteaux de taillage pour les modules ISO standard. En restant dans ces gammes, vous bénéficiez d’outils optimisés, de revêtements éprouvés et de paramètres de coupe documentés, ce qui sécurise la production.

À l’inverse, un module non standard ou une combinaison module / angle de pression atypique peut imposer la fabrication d’outils spéciaux, avec des délais de plusieurs semaines et des coûts pouvant dépasser 5 000 € pour un seul jeu de fraises. Pour une petite série de pignons, l’impact devient considérable. En phase d’avant-projet, intégrer cette contrainte d’outillage dans le choix du module évite de devoir redessiner la denture en urgence à l’approche de la mise en production.

Calcul du module en conception d’engrenages droits à denture extérieure

Dimensionnement préliminaire : estimation du module à partir du couple transmissible et de la largeur de dent

En conception, une première estimation du module se base souvent sur la relation empirique entre couple transmissible, diamètre primitif et largeur de dent b. À couple donné, augmenter le module accroît la section résistante des dents, donc la capacité de transmission. Une règle de pouce utilisée dans de nombreux bureaux d’études consiste à ajuster le produit m · b proportionnellement au couple. Concrètement, pour un couple de 300 N·m, une combinaison m = 3 et b = 30 mm peut constituer un point de départ.

Ce dimensionnement préliminaire ne remplace pas un calcul normalisé, mais permet de filtrer rapidement les options : un module 1 sur 10 mm de large sera d’emblée éliminé, tandis qu’un module 6 sur 60 mm évoque une sur-dimension difficile à justifier économiquement. Cette étape d’estimation est particulièrement utile lorsque vous travaillez dans des délais serrés sur des avant-projets ou des offres techniques.

Application de la méthode ISO 6336 pour vérifier contraintes de flexion et pression de contact

Une fois un module pressenti, la méthode ISO 6336 permet de vérifier de façon détaillée les contraintes de flexion au pied de dent et la pression de contact sur les flancs. Cette méthode prend en compte de nombreux facteurs : qualité de denture, coefficient de sécurité, régime de charge, lubrification, dureté et type de traitement thermique. L’objectif est de confirmer que le module choisi garantit une durée de vie en fatigue compatible avec le cahier des charges.

Les retours d’expérience industriels montrent qu’un dimensionnement basé uniquement sur l’intuition, sans vérification ISO 6336, conduit à des sous-dimensionnements dans plus de 25 % des cas pour les applications fortement chargées. Pour un pignon moteur de convoyeur ou de broyeur, une telle erreur peut engendrer des arrêts non planifiés dont le coût dépasse largement l’économie réalisée sur la matière ou le poids.

Exemple chiffré : calcul du module pour un pignon moteur de convoyeur industriel

Prenons un exemple simplifié : un convoyeur doit transmettre 500 N·m à 60 tr/min via un pignon de 20 dents engrenant avec une grande roue de 80 dents. Un premier choix de module m = 3 donne un diamètre primitif de 60 mm pour le pignon. En prenant une largeur de dent b = 40 mm et un acier C45 trempé à 250 HB, un calcul ISO 6336 rapide (à l’aide d’un outil spécialisé) peut montrer que la contrainte de flexion approche la limite admissible, avec un coefficient de sécurité inférieur à 1,2.

En passant à un module m = 4, le diamètre primitif du pignon passe à 80 mm, la section de dent augmente et la contrainte de flexion diminue d’environ 25 %. La pression de contact baisse également, ce qui réduit le risque de piqûres et de micropitting. Le coût matière augmente certes de quelques dizaines d’euros, mais la durée de vie estimée double, ce qui est largement rentable pour un convoyeur fonctionnant 3 000 à 5 000 heures par an.

Ajustement du module pour éviter le sous-découpage des dents (z min, profil 20° de pression)

Un autre critère important dans le calcul du module est la prévention du sous-découpage des dents. Pour un profil de dent standard à 20° de pression, un pignon de très faible nombre de dents (≤ 12) présente une denture amincie au pied, plus fragile et génératrice de glissement important. Des tableaux de conception indiquent les couples (z1, z2) minimaux pour garantir un engrènement sans interférence. Par exemple, un pignon de 13 dents doit en général engrener avec une roue de 17 dents ou plus.

Augmenter le module ne résout pas à lui seul le sous-découpage si le nombre de dents reste trop faible. En revanche, pour un pignon imposé par l’encombrement, un choix judicieux du module permet de gagner un peu de section au pied, et donc de repousser la limite de fatigue. Pour un profil 20°, la pratique courante consiste à ne pas descendre en dessous de 17 dents pour les étages fortement chargés, sauf recours à des profils corrigés ou déportés, qui relèvent d’une ingénierie plus avancée.

Spécificités du calcul du module pour engrenages hélicoïdaux et dentures intérieures

Module normal, module axial et module apparent : relations trigonométriques (angle d’hélice β)

Pour les engrenages hélicoïdaux, le module se décline en plusieurs variantes : module normal mn, mesuré dans un plan normal à la dent ; module axial ma, mesuré dans le plan axial ; et module apparent dans le plan frontal. Ces grandeurs sont liées par des relations trigonométriques faisant intervenir l’angle d’hélice β. Par exemple, dans un engrenage normalisé, on utilise généralement un module normal mn constant, et le module apparent dans le plan frontal devient mt = mn / cos β.

Pourquoi cette distinction est-elle importante pour vous ? Parce que les outils de taillage (fraise-mère, meule, etc.) sont conçus pour un module normal donné, alors que le diamètre primitif inscrit sur vos plans est souvent calculé en prenant en compte le module apparent et l’angle d’hélice. Une mauvaise interprétation de ces relations peut conduire à commander des pignons incompatibles avec les outils disponibles, ou à générer des interférences d’engrènement.

Choix du module pour engrenages hélicoïdaux d’une boîte de vitesses automobile (ex. ZF, getrag)

Dans une boîte de vitesses automobile moderne (ZF, Getrag, etc.), les engrenages hélicoïdaux sont choisis pour réduire le bruit et les vibrations (NVH) par rapport aux dentures droites. Le module y est généralement faible (1,5 à 3 mm) mais la largeur de dent est importante, parfois supérieure à 30 ou 40 mm, afin de répartir les efforts. L’angle d’hélice, souvent autour de 20 à 30°, augmente la longueur projetée de la dent, ce qui améliore la capacité de charge sans augmenter le module normal.

Le choix du module dans ce contexte répond à un compromis délicat entre encombrement, masse du train d’engrenages, rendement énergétique et niveau de bruit. Des études récentes présentées sur des salons comme l’EMO ou l’IAA Mobility montrent qu’une réduction de module de 10 % associée à une optimisation de profil peut abaisser le niveau sonore de 1 à 2 dB(A) tout en maintenant la capacité de charge. Pour un constructeur, un tel gain est significatif pour le confort perçu dans l’habitacle.

Particularités du calcul de module pour couronnes dentées intérieures et planétaires

Les couronnes à denture intérieure et les engrenages planétaires ajoutent une contrainte supplémentaire : le diamètre de la couronne et le positionnement des planétaires imposent des combinaisons de nombres de dents très précises. Le module est bien entendu identique pour le pignon central (soleil), les satellites et la couronne, mais la relation entre diamètres est inversée pour la denture intérieure. Un changement de module, même léger, modifie la position des axes des planétaires et peut rendre impossible le montage.

En conception de trains épicycloïdaux, le module se choisit souvent à partir d’un compromis entre capacité de couple et compacité. Pour un réducteur planétaire de grande puissance, passer d’un module 6 à 7 peut permettre de diminuer le nombre de planétaires nécessaires, mais augmente le diamètre global de la couronne. Une bonne pratique consiste à réaliser plusieurs variantes paramétrées de module dans l’outil de calcul d’engrenages, puis à comparer masse, rendement et durée de vie estimée pour chaque solution.

Cas des engrenages coniques et hypoïdes : module tangentiel vs module radial

Les engrenages coniques et hypoïdes, utilisés notamment dans les ponts arrière automobiles ou les transmissions d’angle, emploient une définition spécifique du module. On distingue un module tangentiel, mesuré le long de la génératrice du cône, d’un module radial, mesuré dans un plan radial. Les machines de taillage type Gleason ou Klingelnberg travaillent la plupart du temps à partir de ce module tangentiel, ce qui nécessite une conversion géométrique pour exprimer ensuite les dimensions dans le plan d’assemblage.

Pour vous, concepteur, l’enjeu n’est pas tant de manipuler toutes ces variantes de module au quotidien, que de bien comprendre dans quel repère travaille le logiciel de dimensionnement ou le fournisseur d’outillage. Un mauvais choix entre module radial et tangentiel se traduit par des dents trop fines ou trop épaisses, des charges de contact mal réparties et, au final, un bruit de fonctionnement largement supérieur aux prévisions, surtout à grande vitesse.

Méthodes pratiques de mesure et de vérification du module sur engrenages existants

Mesure du pas primitif et calcul du module avec un projecteur de profil ou une machine de mesure 3D

Sur des engrenages existants dépourvus de documentation, la méthode la plus sûre pour retrouver le module consiste à mesurer le pas primitif au projecteur de profil ou sur une machine de mesure 3D. En projetant la denture, vous pouvez mesurer sur plusieurs dents la distance cumulative, en la divisant ensuite par le nombre d’intervalles pour obtenir le pas. En appliquant la relation m = p / π, le module se déduit alors avec une incertitude souvent inférieure à 0,01 mm.

Les centres de métrologie modernes montrent qu’avec une machine de mesure 3D dédiée aux engrenages, la répétabilité sur un module mesuré peut atteindre ±0,002 mm, ce qui est plus que suffisant pour refaire tailler un pignon de remplacement parfaitement compatible. Cette précision est précieuse lorsque vous devez assurer l’interchangeabilité d’engrenages issus de séries différentes ou provenant de fournisseurs multiples.

Utilisation de piges et mesure sur plusieurs dents (méthode “over pins”) pour déterminer le module

La méthode dite « over pins » (mesure sur piges) est particulièrement utilisée en atelier. Elle consiste à placer deux piges de diamètre connu dans deux creux de dents opposés et à mesurer la distance extérieure M au micromètre. En connaissant le nombre de dents et la géométrie de la denture, des formules permettent alors de recalculer le diamètre primitif et donc le module. Cette méthode est moins précise qu’une mesure optique, mais elle est très pratique en maintenance sur site.

Pour que cette approche donne un résultat fiable, il est conseillé de choisir un diamètre de pige permettant un appui le plus proche possible de la ligne de foi de la dent, et de mesurer plusieurs fois. Sur des dentures usées, le résultat doit être interprété avec prudence, car l’usure modifie la géométrie effective au sommet et au flanc des dents.

Identification du module à partir d’une fraise de module standard ou d’un peigne de contrôle

Une autre méthode empirique mais souvent efficace consiste à utiliser une fraise de module standard ou un peigne de contrôle (gabarit de dents) et à tester visuellement la concordance de profil. Les jeux de peignes couvrent généralement les modules standard ISO, de 0,5 à 6, avec différentes valeurs d’angle de pression (14,5°, 20°, 25°). En présentant successivement ces peignes sur la roue dentée, vous identifiez rapidement le module et l’angle de pression les plus probables.

Cette approche fonctionne très bien pour des engrenages de petite et moyenne taille, surtout lorsque le but est simplement de retrouver une valeur de module suffisamment précise pour racheter une roue standard au catalogue. D’un point de vue professionnel, cela ne remplace pas une mesure métrologique, mais constitue un outil d’orientation rapide, particulièrement apprécié en atelier de réparation mécanique.

Contrôle de conformité du module sur machine à mesurer d’engrenages klingelnberg ou KAPP NILES

Pour les engrenages de haute précision (réducteurs de robots, turbines, engrenages instrumentés), le contrôle de conformité du module et du profil s’effectue sur des machines spécialisées, comme celles proposées par Klingelnberg ou KAPP NILES. Ces équipements mesurent le profil de dent complet, le pas cumulé, l’erreur de pas, la conicité, ainsi que le module apparent dans différents plans. Les rapports de contrôle incluent souvent les déviations par rapport au profil théorique en développante de cercle.

Les statistiques publiées par plusieurs laboratoires de métrologie indiquent qu’un contrôle rigoureux du module et du profil réduit significativement le taux de rejet en fin de ligne, parfois de plus de 30 %, en permettant d’ajuster très finement les paramètres de taillage ou de rectification. Pour vous, cela signifie des engrenages plus silencieux, plus durables et pleinement conformes aux calculs ISO 6336 réalisés en phase de conception.

Intégration du calcul du module dans les logiciels de CAO/FAO et outils de dimensionnement

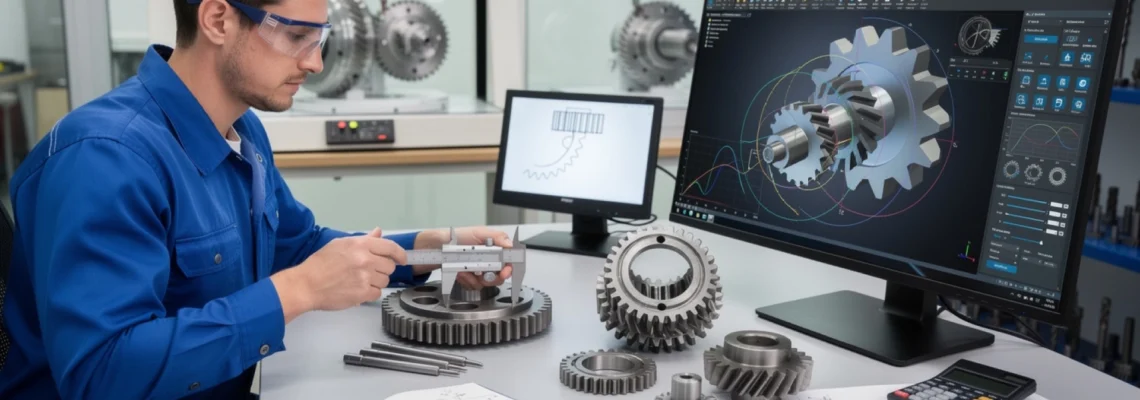

Paramétrage du module dans SolidWorks GearTrax, KISSsoft et autodesk inventor

Les outils modernes de CAO et de dimensionnement comme SolidWorks (avec l’add-in GearTrax), KISSsoft ou Autodesk Inventor intègrent nativement le module comme paramètre d’entrée principal. En renseignant le module, le nombre de dents, l’angle de pression et l’angle d’hélice, le logiciel génère automatiquement la géométrie de denture en développante. Vous pouvez ensuite utiliser ce modèle pour vérifier les interférences, les entraxes et l’encombrement de votre mécanisme.

Dans KISSsoft, le module est directement lié au calcul ISO 6336 : modifier le module dans l’interface lance aussitôt une nouvelle estimation des contraintes de flexion et de contact, ce qui vous permet de tester rapidement plusieurs variantes. Les fabricants de réducteurs et d’engrenages de précision exploitent massivement ces fonctionnalités pour optimiser le compromis poids / coût / durée de vie dès les premiers stades du projet.

Automatisation du calcul du module via feuilles de calcul excel et scripts python d’ingénierie

Pour les bureaux d’études gérant de nombreux cas de figure, automatiser le calcul du module via des feuilles Excel ou des scripts Python constitue un vrai gain de temps. Un simple script peut, à partir du couple à transmettre, de la vitesse de rotation et de la durée de vie souhaitée, proposer une première valeur de module et de largeur de dent, puis appeler une bibliothèque de calcul simplifié basée sur ISO 6336.

En reliant ces scripts à une bibliothèque de données matériaux (limites de fatigue, dureté, coefficients de sécurité), vous obtenez un outil interne capable de générer en quelques secondes plusieurs configurations d’engrenages théoriquement viables. Une telle approche permet de réduire de 20 à 40 % le temps de pré-dimensionnement par rapport à une démarche entièrement manuelle, tout en homogénéisant les pratiques entre différents concepteurs.

Simulation de variations de module sur les performances NVH (bruit, vibration) d’un train d’engrenages

Les suites logicielles spécialisées en NVH (Noise, Vibration, Harshness) intègrent de plus en plus la possibilité de simuler l’impact de variations de module sur le comportement vibratoire d’un train d’engrenages. Diminuer légèrement le module, à nombre de dents constant, peut par exemple déplacer des fréquences d’excitation en dehors d’une bande critique pour la structure environnante. À l’inverse, un module plus grand rigidifie la dent et modifie la signature vibratoire.

Lors de projets récents présentés dans les conférences sur l’e-mobilité, des constructeurs ont montré qu’en combinant une légère réduction de module avec un micro-correctif de profil, le bruit rayonné par une transmission électrifiée pouvait être réduit de 3 à 4 dB(A) dans certaines conditions de charge. Pour vous, ingénieur NVH ou concepteur de transmissions, le module devient alors un paramètre d’optimisation acoustique, en plus de son rôle classique de dimensionnement mécanique.

Export des données de module vers les post-processeurs FAO pour taillage sur centres CNC 5 axes

Enfin, dans la chaîne numérique CAO/FAO, le module doit être correctement exporté vers les post-processeurs dédiés au taillage sur centres CNC 5 axes. Les données d’engrenage – module, nombre de dents, angle de pression, angle d’hélice, déport éventuel – sont traduites en trajectoires d’outil et en corrections de profil. Une erreur sur la valeur de module ou sur son interprétation (module normal vs module tangentiel, par exemple) se transformerait immédiatement en défauts de profil sur les dents produites.

La cohérence absolue entre le module défini en conception, le module utilisé dans le calcul de résistance et le module interprété en FAO conditionne directement la qualité du flanc de dent obtenu.

Les centres d’usinage modernes atteignent des tolérances de l’ordre de quelques microns sur le profil, à condition que les données d’entrée soient correctes. Intégrer systématiquement un contrôle métrologique du module et du pas après les premières pièces de série permet d’aligner finement le modèle numérique et la réalité de fabrication, et de fiabiliser ainsi la production d’engrenages de haute performance.