Le brossage de l’aluminium fait partie des finitions métalliques les plus recherchées en design, architecture, aéronautique et électronique grand public. Cette texture satinée, aux lignes régulières et au rendu mat, ne relève pas d’un simple “coup de brosse” mais d’un véritable procédé physico-mécanique, encadré par des normes et des paramètres industriels précis. Pour obtenir une finition homogène, stable dans le temps et compatible avec l’anodisation ou le thermolaquage, chaque étape compte : choix de l’alliage, préparation chimique, type d’abrasif, vitesse de brossage et contrôle de la couche d’oxyde. Une approche rigoureuse permet d’allier esthétique, performance fonctionnelle et répétabilité, que vous travailliez sur un prototype ou une série de plusieurs milliers de pièces.

Brossage de l’aluminium : principes physico-mécaniques et effets de surface recherchés

Le brossage de l’aluminium repose sur un principe simple : des particules abrasives fixées sur une brosse ou un support non-tissé viennent arracher une fine couche de métal par micro-labourage. Ces arêtes de coupe microscopiques orientent les rayures dans une direction définie, créant un grain plus ou moins prononcé. À l’échelle micro, le profil de rugosité Ra se situe généralement entre 0,4 et 1,5 µm pour les finitions décoratives, avec un pas de stries régulier. Ce niveau de rugosité améliore souvent l’adhérence des couches ultérieures comme l’anodisation sulfurique ou la peinture poudre polyester.

L’effet de surface recherché varie fortement selon l’application. Une façade d’immeuble en panneaux aluminium composite exigera un satin linéaire très régulier, alors qu’un boîtier d’appareil électronique privilégiera un grain fin masquant empreintes et micro-rayures. Dans l’industrie, près de 60 % des profilés architecturaux anodisés en Europe passent par une étape de brossage ou de polissage mécanique préalable, selon les données des syndicats professionnels. Le brossage joue alors un double rôle : valorisation esthétique et homogénéisation du substrat avant traitement de surface.

Sur le plan tribologique, cette micro-texture modifie aussi le comportement du matériau : augmentation de la surface de contact réelle, légère amélioration de la friction contrôlée (utile pour des poignées ou pédales), mais sensibilité accrue au dépôt de particules si le nettoyage est insuffisant. La couche d’oxyde naturelle Al2O3, reformée après brossage, contribue enfin à la résistance à la corrosion, à condition que la surface soit correctement dégraissée et exempte de contaminants ferreux ou chlorurés.

Choix des alliages d’aluminium (1050, 5754, 6060, 6082, 7075) et impact sur le rendu du brossage

Le rendu du brossage dépend autant de la technique que de l’alliage utilisé. Un aluminium quasi pur type 1050 n’offrira pas la même réponse mécanique qu’un alliage fortement durci type 7075. Pour une finition brossée homogène, le compromis se joue entre dureté, structure métallurgique et présence d’éléments d’alliage susceptibles de générer des contrastes ou des “taches” visuelles après abrasion.

| Alliage | Caractéristiques | Comportement au brossage | Usages typiques |

|---|---|---|---|

| 1050 | Aluminium quasi pur, très malléable | Grain très doux, risque de “gommage” si pression excessive | Signalétique, habillage décoratif intérieur |

| 5754 | Série 5XXX, Mg, bonne résistance corrosion | Aspect satiné stable, bon compromis dureté / déformation | Carrosserie, pièces marines, tôles décoratives |

| 6060 | Série 6XXX, extrudable, bonne anodisabilité | Motif régulier sur profilés, idéal avant anodisation décorative | Profilés menuiserie, façades, mobilier |

| 6082 | Alliage plus résistant, structure plus hétérogène | Peut montrer un léger “moucheté” si brossage trop agressif | Structures mécaniques, pièces usinées |

| 7075 | Haute résistance, forte teneur en Zn | Risque de contraste entre phases, nécessite contrôle serré | Aéronautique, pièces hautes performances |

Pour un brossage décoratif de haute qualité, les séries 5XXX et 6XXX restent les plus utilisées. Les alliages 5754, 5005, 6060 ou 6063 offrent une texture de grain régulière après abrasion, avec une bonne aptitude à l’anodisation ou au thermolaquage. À l’inverse, les alliages durs comme le 7075 exigent une granulométrie plus fine (souvent au-delà de P240) et des vitesses de coupe contrôlées pour éviter un relief trop marqué. Plusieurs études publiées lors des derniers salons internationaux de l’aluminium montrent d’ailleurs que les différences de microstructure peuvent générer jusqu’à 30 % de variation de rugosité à paramètres de brossage identiques.

Préparation de surface avant brossage : dégraissage, décapage chimique et élimination des oxydes

Un brossage de l’aluminium régulier commence toujours par une préparation de surface rigoureuse. Traces d’huiles d’usinage, résidus de lubrifiants, oxydes épais ou dépôts particulaires perturbent l’action des abrasifs, créent des zones surbrossées ou, au contraire, insuffisamment travaillées. Dans l’industrie, la quasi-totalité des lignes de finition intégrant un brossage mécanique comportent des cuves de dégraissage et de décapage chimique en amont, avec un contrôle strict du pH, de la température et du temps d’immersion.

Dégraissage alcalin et solvants spécifiques pour l’aluminium anodisable

Le dégraissage constitue l’étape zéro avant tout brossage, surtout pour les pièces prévues pour une anodisation décorative ou technique. Les bains alcalins à base de NaOH modérée, complétés par des tensioactifs spécifiques à l’aluminium, permettent d’éliminer efficacement huiles entières, émulsions et traces de colles de films de protection. Pour des pièces à haute valeur ajoutée, un double dégraissage (solvant puis bain aqueux) assure une propreté de surface proche des exigences de l’aéronautique.

Sur plan pratique, un dégraissage mal contrôlé se repère souvent à l’œil après brossage : zones grasses devenues mates, auréoles plus sombres, ou encore “trous” dans le grain. Dans certains ateliers, un test de mouillabilité simple (goutte d’eau déperlante ou non) permet de vérifier rapidement que la surface est suffisamment propre avant d’engager les opérations de brossage ou d’anodisation. Pour des applications critiques, un contrôle par tension de surface ou par mesure de contamination organique totale (TOC) apporte une garantie supplémentaire.

Décapage à la soude caustique (NaOH) et neutralisation acide contrôlée

Le décapage à la soude caustique permet d’uniformiser la surface en éliminant une fraction contrôlée de matière, en général quelques microns seulement. Ce traitement corrige les légères marques d’usinage, élimine l’oxyde épais et crée une topographie de base plus régulière pour le brossage mécanique. Une concentration typique se situe autour de 30 à 80 g/L de NaOH, avec une température comprise entre 40 et 60 °C et des temps d’attaque de 1 à 5 minutes selon l’alliage.

Après cette phase alcaline, une neutralisation acide contrôlée (souvent à base d’acide nitrique ou sulfurique dilué) est indispensable pour stopper la réaction et dissoudre les boues d’alumine. Un mauvais rinçage ou une neutralisation insuffisante peuvent générer des dépôts cristallins qui ressortiront fortement après brossage, sous forme de points blancs ou de micro-piqûres visibles sous certains angles. Les lignes modernes de traitement de surface intègrent donc plusieurs cascades de rinçage, parfois avec contrôle de conductivité pour garantir la stabilité chimique avant passage en cabine de brossage.

Contrôle de la couche d’oxyde naturelle (Al2O3) avant brossage mécanique

L’aluminium forme spontanément une couche d’oxyde Al2O3 de quelques nanomètres à quelques dizaines de nanomètres, selon l’environnement. Avant brossage mécanique, cette couche joue un double rôle : protection temporaire contre la corrosion, mais aussi interface que l’abrasif doit franchir pour atteindre le métal sain. Dans la plupart des cas, le décapage chimique réinitialise cette couche à une épaisseur contrôlée, plus homogène, facilitant un enlèvement régulier durant le brossage.

Sur des pièces destinées à l’anodisation sulfurique de type Qualanod, la maîtrise de cette couche initiale est stratégique. Une oxydation trop avancée, due à un stockage prolongé en atmosphère humide avant brossage, peut entraîner des variations de couleur après anodisation, même si le motif de brossage est impeccable. D’un point de vue pratique, organiser le flux de production pour limiter le temps entre sortie de décapage et passage au brossage constitue donc une action simple mais déterminante.

Dépoussiérage et contrôle de contamination particulaire en atelier de finition

Les opérations de brossage génèrent une quantité importante de poussières d’aluminium et de particules abrasives. Sans un dépoussiérage efficace en continu, ces particules peuvent se redéposer sur les pièces en attente, créant des défauts ponctuels lors des passes suivantes. Un atelier de finition performant combine extraction localisée sur chaque poste, filtration centralisée, et souvent un flux d’air maîtrisé dans les zones critiques proches de l’anodisation ou du thermolaquage.

Dans les lignes automatisées, la contamination particulaire fait l’objet d’indicateurs de performance précis, car elle impacte directement le taux de rebut. Des audits récents dans l’industrie montrent qu’une amélioration du dépoussiérage peut réduire de 20 à 40 % les défauts d’inclusion visibles après peinture ou anodisation. Un simple soufflage à l’air comprimé filtré, accompagné d’un brossage léger avec des pads non-tissés propres avant l’étape de traitement de surface, constitue déjà une bonne pratique pour les ateliers plus modestes.

Techniques de brossage mécanique : abrasifs, machines et paramètres de coupe

Brossage manuel avec abrasifs 3M Scotch-Brite, toile émeri et pads non-tissés

Le brossage manuel reste incontournable pour les pièces uniques, les reprises locales ou les géométries complexes. Les tampons non-tissés de type 3M Scotch-Brite, la toile émeri et les pads abrasifs permettent de travailler la surface de manière contrôlée, à condition de respecter le sens du grain et une pression d’appui constante. Pour un “grain droit” décoratif, un mouvement rectiligne, sans va-et-vient croisé, offre le meilleur résultat visuel.

Une bonne pratique consiste à commencer avec une granulométrie intermédiaire (P180 ou équivalent non-tissé moyen), puis à affiner avec un pad plus fin pour uniformiser le motif. Sur des panneaux visibles en lumière rasante, un guide simple consiste à travailler toujours dans le même sens que la longueur principale de la pièce, ce qui limite la perception des variations de trajectoire. Le brossage manuel exige du temps et un opérateur expérimenté, mais il offre une grande flexibilité pour des projets de design sur mesure.

Brossage sur touret et backstand : choix des brosses (fil acier, inox, laiton, nylon abrasif)

Les tourets et backstands constituent la base du brossage semi-industriel. Le choix de la brosse est ici crucial. Les brosses en fil acier carbone sont en général à proscrire sur l’aluminium, en raison du risque de contamination ferreuse et de corrosion galvanique ultérieure. Les brosses en fil inox sont plus adaptées pour un décapage énergique, mais restent plutôt réservées aux phases de préparation avant soudage qu’aux finitions décoratives.

Pour un rendu esthétique, les brosses en laiton ou en nylon abrasif chargé d’oxyde d’aluminium donnent de meilleurs résultats. Le laiton, de dureté intermédiaire, enlève bien les irrégularités sans creuser excessivement le substrat, tandis que le nylon abrasif offre un contact plus doux, idéal pour les dernières passes. Un diamètre de roue adapté et une largeur de brosse cohérente avec la surface à traiter contribuent à la régularité du motif, surtout sur de grandes tôles.

Brossage orbital et linéaire sur ponceuses électriques et pneumatiques festool, makita

Pour les chantiers de serrurerie, de menuiserie aluminium ou de rénovation, les ponceuses électriques et pneumatiques (type Festool, Makita, etc.) permettent un brossage rapide et reproductible. Les machines orbitales créent un motif plus diffus, proche d’un satin circulaire, tandis que les ponceuses à bande et les ponceuses linéaires génèrent un grain droit plus marqué. Le choix dépend du cahier des charges esthétique et de la compatibilité avec les traitements ultérieurs.

Un point de vigilance concerne la vitesse d’oscillation ou de rotation associée à la granulométrie. Une vitesse trop élevée avec un abrasif grossier (P80, P120) peut rapidement creuser l’aluminium, en particulier sur les alliages tendres. À l’inverse, une vitesse trop faible avec un grain très fin peut “polir” la surface sans créer le relief nécessaire à l’accroche d’une peinture poudre ou à la diffusion homogène d’une anodisation colorée.

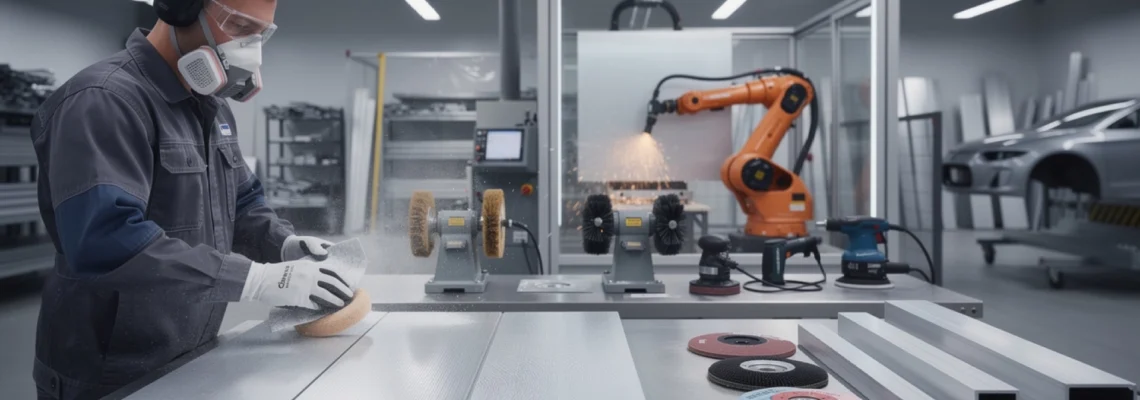

Brossage automatisé sur centres robotisés ABB, KUKA pour pièces de série

Dans l’automobile, l’électroménager haut de gamme ou l’architecture de façade, le brossage automatisé par robots ABB, KUKA ou similaires s’impose pour les grandes séries. Les cellules robotisées combinent une pression d’appui contrôlée, une vitesse d’avance constante et un suivi précis des géométries complexes, avec des écarts de rugosité inférieurs à 10 % d’une pièce à l’autre. Ce niveau de maîtrise reste difficile à atteindre en manuel, même avec des opérateurs très expérimentés.

Ces systèmes intègrent souvent des brosses sur rouleaux abrasifs ou des bandes à défilement continu. Les trajectoires sont programmées en offline programming pour optimiser les recouvrements et éviter les surépaisseurs de travail sur certaines zones. L’investissement initial est significatif, mais il se justifie rapidement au-delà de quelques dizaines de milliers de pièces par an, surtout lorsque les exigences esthétiques sont élevées et que le taux de rebut doit rester inférieur à 1 ou 2 %.

Paramètres de vitesse, pression d’appui et granulométrie (P80 à P600) pour un grain régulier

Trois paramètres dominent la qualité du brossage de l’aluminium : la vitesse périphérique de l’outil, la pression d’appui et la granulométrie. Un domaine fréquent d’utilisation se situe entre 15 et 25 m/s pour la vitesse de brosse ou de bande, avec une pression d’appui modérée, juste suffisante pour engager les abrasifs sans déformer la pièce. En pratique, une légère flexion visible des brins de brosse ou une empreinte discrète sur un témoin de mousse suffit pour caler la pression optimale.

Concernant la granulométrie, une séquence typique sur aluminium brut peut être : P120 pour l’ébauche, P240 pour structurer le grain, puis P320 à P400 pour affiner le motif visible. Pour des applications très décoratives, un passage final en P600 ou en pad non-tissé ultra-fin confère un aspect satin plus raffiné. Un contrôle régulier de la rugosité Ra et Rz sur des éprouvettes témoins au cours de la production aide à garantir la répétabilité du grain d’une série à l’autre.

Contrôle du motif de brossage : grain droit, satin circulaire, brossage croisé

Le motif de brossage constitue la “signature visuelle” de la pièce. Le grain droit, obtenu par un mouvement linéaire constant, reste le plus demandé pour les profilés et panneaux décoratifs, car il allonge visuellement les surfaces et se marie bien avec les lignes architecturales. Le satin circulaire résulte d’un mouvement orbital ou rotatif ; il convient aux éléments de design comme les boutons, molettes ou façades d’appareils où un effet radial ou diffus est recherché. Le brossage croisé, alternant deux directions perpendiculaires ou à 45°, donne un aspect plus technique, parfois utilisé sur des platines ou éléments visibles de machines.

Le contrôle de ce motif repose sur la discipline gestuelle en manuel et sur le paramétrage des trajectoires en automatisé. Un simple changement d’angle de 5 à 10° peut rendre visible une zone de reprise, surtout en lumière rasante. Une analogie utile consiste à comparer la surface brossée à un tissu : tirer les “fibres” dans une seule direction assure un rendu uniforme, alors que des mouvements contradictoires créent des reflets hétérogènes. Pour des projets de design haut de gamme, des échantillons grandeur nature sont souvent validés en amont par les architectes ou designers pour figer un “standard visuel” précis.

Brossage de l’aluminium avant anodisation décorative et thermolaquage

Préparation des profilés aluminium avant anodisation sulfurique (qualanod)

Le brossage de l’aluminium avant anodisation sulfurique vise principalement trois objectifs : homogénéiser la surface, créer une texture qui restera visible sous la couche anodique, et optimiser l’accroche du film d’oxyde anodique. Les référentiels de certification de type Qualanod imposent des paramètres stricts sur la préparation de surface, incluant parfois une plage de rugosité recommandée pour garantir un rendu régulier des teintes et une durabilité satisfaisante en extérieur.

Un brossage trop agressif, avec des stries profondes, peut conduire à des zones d’oxydation anodique légèrement plus foncées, car l’épaisseur anodique suit le profil de la surface. À l’inverse, une surface trop polie réduit l’adhérence mécanique et rend plus visibles les éventuels défauts de base (rayures, coups). Une approche équilibrée, autour de Ra 0,6–0,8 µm, donne en général d’excellents résultats pour les profilés de menuiserie et panneaux de façade.

Brossage décoratif pour façades en aluminium type alucobond et menuiseries schüco

Les panneaux composites aluminium (type Alucobond) et les systèmes de menuiseries haut de gamme exigent une finition parfaitement répétable, visible à grande distance et en forte luminosité. Le brossage intervient soit sur la tôle avant assemblage, soit sur les profilés extrudés avant laquage ou anodisation. La tendance actuelle en architecture contemporaine privilégie les aspects “aluminium brossé naturel”, parfois associés à des anodisations couleur champagne, bronze ou noir pour des contrastes marqués.

Dans ce contexte, la maîtrise des grandes longueurs est déterminante. Une micro-variation de trajectoire ou de pression d’appui devient très visible sur un module de façade de plusieurs mètres. Les lignes industrielles dédiées intègrent donc des systèmes de guidage des tôles, des rouleaux compensateurs et des contrôles optiques en ligne pour s’assurer de l’uniformité du motif. Chaque fabricant définit souvent ses propres “patterns” avec un cahier des charges interne très détaillé.

Rôle du brossage dans l’adhérence des peintures poudre polyester (qualicoat)

Avant thermolaquage, le brossage de l’aluminium agit comme une préparation mécanique complémentaire aux traitements chimiques (dégraissage, conversion de surface). Une micro-rugosité bien calibrée augmente la surface réelle de contact entre le substrat et la peinture poudre polyester, améliorant ainsi l’adhérence et la résistance au décollement. Les référentiels de certification comme Qualicoat définissent des procédures de préparation, dans lesquelles un léger brossage ou ponçage peut être intégré pour certaines gammes d’alliages ou d’épaisseurs.

Un brossage trop grossier (P80–P120) risque toutefois de créer des sillons qui resteront visibles sous la couche de poudre, surtout pour des teintes métalliques ou brillantes. Un travail en granulométrie moyenne à fine, complété par un soufflage énergique et un dépoussiérage efficace, procure en général le meilleur compromis. Dans les tests de quadrillage et de choc répétés en laboratoire, les pièces brossées correctement montrent souvent une amélioration de 10 à 20 % des performances d’adhérence par rapport à des substrats trop lisses.

Compatibilité brossage / anodisation noire, inox, titane pour pièces design

Les anodisations décoratives noires, inox ou titane rencontrent un succès croissant dans le design produit, l’ameublement métallique et les équipements électroniques. Dans ces teintes foncées, le moindre défaut de brossage devient immédiatement visible, car les zones surbrossées ou mal alignées créent des reflets différents. Un brossage minutieux en amont, avec un grain fin et un contrôle rigoureux du sens du motif, conditionne la qualité perçue de la pièce finie.

Une astuce souvent utilisée consiste à réaliser des éprouvettes témoins brossées avec différents réglages, puis anodisées en noir, inox ou titane, afin de choisir le couple rugosité / motif le plus flatteur sous ces teintes. Ce travail préparatoire évite de découvrir, trop tard, que le motif acceptable sur aluminium brut devient inesthétique une fois coloré. Dans le haut de gamme, cette étape peut prendre la forme d’une “bibliothèque de textures” validées par les designers et reproduites ensuite de manière industrielle.

Brossage de l’aluminium dans l’industrie : aéronautique, automobile, design et architecture

Dans l’aéronautique, le brossage de l’aluminium intervient principalement pour homogénéiser des zones usinées, préparer des surfaces avant collage ou peinture, et supprimer les arrêtes vives susceptibles de concentrer les contraintes. Sur des alliages comme le 2024, le 6061 ou le 7075, le brossage doit rester maîtrisé pour ne pas réduire localement l’épaisseur utile. Les manuels de procédés des grands avionneurs limitent souvent la profondeur d’enlèvement à quelques dixièmes de millimètre et imposent des contrôles réguliers de rugosité et d’épaisseur.

Dans l’automobile, le brossage d’aluminium apparaît surtout sur les éléments visibles : inserts de tableau de bord, poignées, pédaliers, caches moteur décoratifs. La finition brossée donne une impression de robustesse et de qualité perçue élevée, tout en masquant mieux les micro-rayures liées à l’usage que des surfaces polies ou brillantes. Les grandes plateformes de véhicules premium ont largement contribué à généraliser cette esthétique au cours des dix dernières années.

Le design industriel et l’architecture exploitent quant à eux le brossage comme un langage visuel. Un panneau brossé évoque la précision et la modernité, tandis qu’un grain plus grossier suggère un univers plus industriel ou artisanal. Les statistiques de ventes des grands producteurs de tôles et profilés montrent que les gammes “brossé + anodisé” ou “brossé + laqué” représentent désormais une part significative des commandes pour les projets tertiaires et résidentiels haut de gamme, parfois plus de 40 % sur certains marchés.

Défauts courants après brossage de l’aluminium et procédures de rattrapage

Comme tout procédé de finition, le brossage de l’aluminium peut générer des défauts spécifiques. Les plus fréquents sont les “coups de brosse” (zones plus sombres ou plus claires dues à une pression irrégulière), les reprises visibles (changement de sens ou de recouvrement), les inclusions de particules abrasives ou métalliques, et les “taches” chimiques liées à une préparation de surface insuffisante. Ces défauts apparaissent souvent de façon amplifiée après anodisation ou thermolaquage.

Pour les rattraper, une approche graduée s’impose. Sur une pièce brute, un rebrossage local ou général avec une granulométrie légèrement plus fine permet parfois de retrouver une uniformité acceptable. Sur une pièce déjà anodisée ou peinte, les possibilités sont plus limitées : décapage complet, puis reprise intégrale des étapes de brossage et de traitement de surface. D’où l’importance d’un contrôle visuel serré en sortie de brossage, sous plusieurs angles d’éclairage, afin de détecter et corriger les défauts avant les étapes coûteuses.

Une méthode simple et efficace consiste à mettre en place un “panneau maître” de référence, brossé selon les paramètres optimaux, et à le comparer régulièrement aux pièces de production. Ce repère visuel fixe un standard partagé entre opérateurs, qualité et clients, réduisant ainsi les interprétations subjectives. L’usage de gabarits de pression, de témoins de rugosité et de check-lists opératoires complète cette approche pour maîtriser les risques de dérive dans le temps.

Sécurité, EPI et gestion des poussières d’aluminium lors des opérations de brossage

Le brossage de l’aluminium génère des poussières fines et des particules abrasives qui posent des enjeux sanitaires et de sécurité incendie. L’aluminium en poussière est combustible, et des concentrations élevées dans l’air peuvent, dans certaines conditions, conduire à des explosions de poussières. Les statistiques industrielles rappellent que plusieurs dizaines d’incidents liés aux poussières métalliques surviennent chaque année en Europe, toutes industries confondues. La mise en place d’un système d’aspiration performant et de filtres adaptés (souvent de type ATEX pour les zones à risque) n’est donc pas une option.

Sur le plan individuel, le port d’EPI adaptés reste indispensable : lunettes ou visières de protection contre les projections, gants anti-coupures pour la manipulation des pièces, protections auditives à proximité des tourets et ponceuses, et masques respiratoires filtrants adaptés aux poussières fines (type FFP2 ou FFP3 selon l’exposition). Pour des opérations longues ou répétitives, un maintien ergonomique correct, avec supports de pièces et réglage de hauteur, réduit aussi le risque de troubles musculo-squelettiques chez les opérateurs.

Une bonne pratique consiste à organiser régulièrement des formations spécifiques sur les risques liés aux poussières d’aluminium, en s’appuyant sur les retours d’expérience publiés par les organismes de prévention et les retours d’accidents récents. La sensibilisation aux gestes simples — ne pas accumuler les poussières dans les coins, vérifier l’état des flexibles d’aspiration, contrôler les systèmes de mise à la terre des installations — contribue directement à la sécurité globale de l’atelier. Un suivi périodique de la concentration de poussières dans l’air, combiné à un entretien préventif des systèmes d’aspiration, permet enfin de maintenir un environnement de travail sûr et propice à des brossages de haute qualité.