Dans une machine CNC, la broche n’est pas un simple “moteur qui tourne”. C’est le cœur électromécanique qui conditionne la précision, la productivité et même la durée de vie de vos outils. Une broche mal choisie, mal réglée ou mal entretenue entraîne échauffements, vibrations, états de surface médiocres et rebuts de pièces. À l’inverse, une broche adaptée, correctement dimensionnée et suivie rigoureusement transforme une fraiseuse ou un centre d’usinage en véritable machine de production, capable d’assurer des cadences élevées et répétables, que vous travailliez l’aluminium aéronautique, l’acier trempé, le composite ou le bois.

La montée en puissance de l’UGV (usinage grande vitesse), la généralisation des changeurs d’outils automatiques et l’arrivée de broches intelligentes instrumentées obligent aujourd’hui à comprendre plus finement comment fonctionne une broche CNC, quels sont les principaux types disponibles et comment organiser une maintenance préventive crédible en atelier.

Principe de fonctionnement d’une broche CNC et interaction avec les axes machine

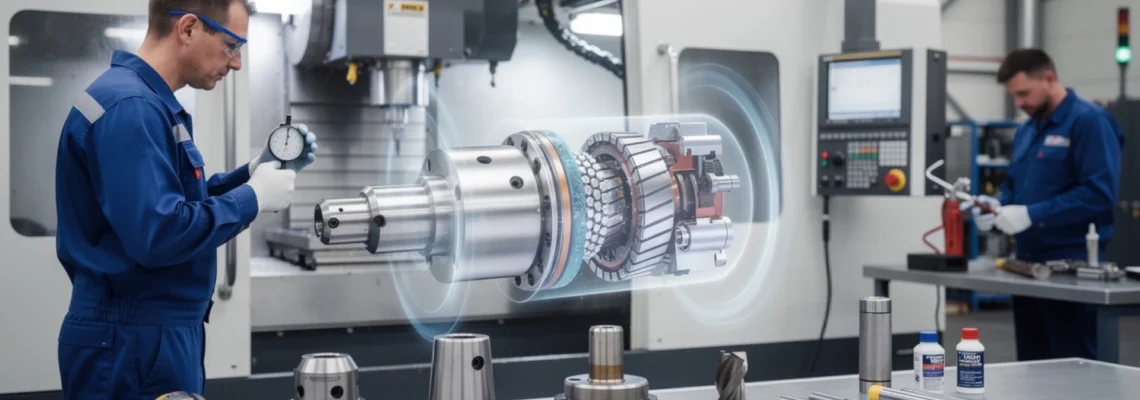

Architecture électromécanique d’une broche CNC : rotor, stator, roulements, tirant

Une broche CNC moderne se compose d’un ensemble compact : un moteur (asynchrone ou synchrone), un arbre de broche, un jeu de roulements de haute précision, un système de serrage outil (tirant et pince) et un carter intégrant refroidissement et capteurs. Le stator porte les enroulements alimentés par le variateur, tandis que le rotor est solidaire de l’arbre de broche. Cet arbre, creux dans la majorité des cas, accueille le tirant qui applique la force de serrage sur la pince ou le cône d’outil.

Les roulements de broche (souvent à contact oblique, parfois hybrides céramique) assurent guidage radial et axial avec un faux-rond typique inférieur à 2–3 µm sur les broches haut de gamme. L’interaction avec les axes machine est critique : la commande numérique synchronise les interpolations XYZ (et éventuellement A/B/C) avec la rotation de la broche pour garantir trajectoire, avance par dent et angle d’attaque corrects. Une broche qui prend du jeu ou monte trop en température perturbe immédiatement cette cohérence et dégrade la précision globale de la machine.

Transmission de couple et liaison avec le porte-outil : cônes ISO, BT, HSK, ER, weldon

La liaison entre l’arbre de broche et l’outil de coupe se fait via différents systèmes de porte-outils. Sur les fraiseuses et centres d’usinage, les cônes ISO, BT et HSK restent les références. Les cônes ISO et BT assurent un contact principalement conique, alors que le cône HSK (Hollow Shank Taper) offre un double contact cône + face, très apprécié en HSM pour sa rigidité élevée.

En bout de porte-outil, la tenue réelle de la fraise ou du foret est souvent assurée par une pince ER, un porte-outil Weldon (avec vis de serrage sur méplat), ou encore un porte-outil de frettage thermique. Chaque solution présente un compromis entre précision de concentricité, rigidité et rapidité de changement. Pour gagner en répétabilité, un entretien rigoureux des interfaces cône/porte-outil et des pinces est essentiel, notamment lorsque vous travaillez à plus de 15 000 tr/min.

Gestion des vitesses de rotation et couple via variateur de fréquence (VFD) et codeur

La plupart des broches CNC sont pilotées par un variateur de fréquence VFD (Variable Frequency Drive) qui module tension et fréquence envoyées au moteur. Cette régulation permet d’obtenir une large plage de vitesses de rotation, avec une zone de puissance constante et une zone de couple constant, définies par la courbe moteur. Un codeur incrémental ou absolu, monté sur la broche, renvoie la vitesse réelle et la position angulaire à la commande numérique.

Cette boucle de retour d’information permet des fonctions avancées : taraudage rigide, synchronisation broche/axe pour le tournage-fraisage, pilotage de la vitesse de coupe constante en tournage ou rectification. Dans les ateliers orientés productivité, un réglage fin du VFD (rampes d’accélération, limites thermiques, filtrage des harmoniques) améliore la stabilité de vitesse et réduit les risques de décrochage en charge lors d’usinages intensifs.

Systèmes de refroidissement de broche : air, liquide, brouillard d’huile, refroidissement par eau

Une broche qui tourne vite chauffe. Pour évacuer cette chaleur et stabiliser la dilatation thermique, plusieurs solutions de refroidissement sont utilisées. Les broches de routeur CNC pour le bois ou le plastique sont souvent refroidies par air forcé, via un ventilateur intégré. Les broches hautes performances adoptent des circuits de refroidissement liquide, avec chemise d’eau ou d’huile autour du stator, reliée à un groupe frigorifique externe.

Dans certains cas, un brouillard d’huile ou un mélange eau-huile assure à la fois refroidissement et lubrification des paliers. Sur les UGV à plus de 30 000 tr/min, un contrôle fin de la température de liquide (souvent entre 20 et 25 °C, ±0,1 °C) limite les dérives géométriques de la machine. Une gestion négligée du refroidissement est l’une des premières causes de vieillissement prématuré des roulements de broche et de dérive de précision sur les longs cycles.

Types de broches CNC : comparaison des technologies usuelles sur fraiseuses et centres d’usinage

Broches asynchrones vs broches synchrones haute fréquence (HF) de 24 000 à 60 000 tr/min

Deux grandes familles dominent : les broches à moteur asynchrone et les broches synchrones haute fréquence. Les broches asynchrones, robustes et relativement économiques, couvrent typiquement des vitesses de 6 000 à 18 000 tr/min avec de fortes puissances (jusqu’à 40–60 kW sur grands centres). Elles offrent un couple élevé à bas régime, très utile pour l’ébauche lourde acier ou fonte.

Les broches synchrones HF, souvent entre 24 000 et 60 000 tr/min, sont privilégiées pour l’usinage grande vitesse d’aluminium, de matériaux composites ou pour le micro-fraisage. Leur rotor à aimants permanents permet une excellente densité de puissance et une régulation très fine de la vitesse. En contrepartie, leur couple à bas régime est plus limité, ce qui impose une stratégie d’usinage adaptée (faible profondeur de passe, avance optimisée).

Broches avec roulements à billes, hybrides céramique et paliers hydrodynamiques

Le choix de la technologie de roulements conditionne directement la durée de vie et les performances d’une broche. Les roulements à billes à contact oblique restent les plus répandus, avec des classes de précision P4 ou supérieures. Les roulements hybrides céramique (billes en nitrure de silicium, bagues acier) réduisent la masse en rotation et la génération de chaleur, ce qui autorise des vitesses de rotation plus élevées et une meilleure résistance au grippage.

Pour certaines broches de rectification ou de très haute précision, des paliers hydrodynamiques ou hydrostatiques sont employés. Le film d’huile, pressurisé, remplace le contact mécanique et peut atteindre des niveaux de faux-rond extrêmement faibles, au prix d’une infrastructure plus complexe (générateur de pression, circuits d’huile, filtration). Ce type de palier reste marginal sur les fraiseuses CNC standards mais très présent en rectification et métrologie.

Broches à entraînement direct (direct drive) vs broches à renvoi d’angle et courroies

Les broches à entraînement direct (direct drive) couplent le moteur directement à l’arbre de broche, sans courroie ni engrenage intermédiaire. L’avantage principal réside dans la suppression du jeu et du glissement, avec une réduction nette du bruit et des vibrations. Ce type de broche est très présent sur les centres d’usinage 5 axes modernes orientés UGV et finition de haute précision.

Les broches à renvoi d’angle ou à courroies conservent pourtant de solides atouts. La présence d’un rapport de transmission permet d’augmenter le couple disponible à bas régime ou, au contraire, de multiplier la vitesse. Les broches à courroies absorbent mieux certains chocs et facilitent la maintenance (remplacement de courroies plutôt que révision complète). Sur les gros centres horizontaux d’usinage d’acier, ces architectures restent très compétitives pour les opérations d’ébauche lourde.

Broches à changement d’outil manuel vs changeur automatique (ATC) type HSK63, BT40

Sur un petit routeur CNC ou une fraiseuse d’atelier, la broche à changement d’outil manuel reste courante : l’opérateur desserre le mandrin ou la pince ER, remplace l’outil puis relance le cycle. Ce fonctionnement est acceptable en prototypage ou pour la petite série, mais devient vite un goulet d’étranglement en production.

Les broches ATC (Automatic Tool Changer), associées à des cônes HSK63, BT40 ou similaires, intègrent un mécanisme de serrage hydraulique ou pneumatique piloté par la CN. Un magasin d’outils (carrousel ou chaîne) permet de changer d’outil en quelques secondes, sans intervention humaine. Sur une ligne d’usinage 24/7, la différence de productivité entre ATC et changement manuel dépasse souvent 20–30 % sur un ordre de fabrication complexe.

Exemples industriels : broches siemens, fanuc, HSD, GMN, NSK, kessler

Les principaux constructeurs proposent des gammes de broches couvrant la majorité des besoins industriels. Les broches intégrées Siemens ou Fanuc équipent une grande part des centres d’usinage généralistes, avec une excellente intégration commande/variateur/broche. HSD est très présent sur les routeurs CNC bois, plastique et composites avec des broches HF robustes et économiques.

Les fabricants comme GMN, NSK ou Kessler se positionnent davantage sur les broches de très haute précision ou les applications spéciales (aéronautique, moules complexes, rectification). La sélection d’un fournisseur de broche ne se limite pas à la fiche technique : disponibilité des pièces de rechange, réseaux de service locaux et capacités de révision influencent fortement le coût total de possession sur 10 à 15 ans.

Choix d’une broche CNC selon l’usinage : aluminium, acier trempé, composites, bois

Dimensionnement de la broche en fonction du couple, de la puissance kw et du régime nominal

Choisir une broche CNC revient d’abord à dimensionner correctement sa puissance et son couple. Une règle empirique fréquemment utilisée en fraisage est d’environ 1 à 3 kW par centimètre cube de métal enlevé par minute, selon le matériau et la stratégie d’usinage. Pour une broche, l’information la plus importante n’est pas seulement la puissance maximale, mais la puissance continue disponible à un régime donné.

Une broche de 15 kW nominal à 12 000 tr/min n’offre pas la même capacité d’ébauche qu’une broche de 15 kW à 6 000 tr/min, car le couple disponible diffère largement (le couple est proportionnel à la puissance divisée par la vitesse). Avant d’investir, il est judicieux de simuler quelques cas typiques d’usinage (aciers à 300 HB, aluminium 7075, inox) pour vérifier que le couple nominal de broche couvre l’enveloppe d’utilisation réelle, avec une marge de sécurité de 20 à 30 %.

Adaptation de la broche à la stratégie d’usinage : ébauche lourde, finition, HSM, perçage profond

Une broche idéale pour l’ébauche lourde ne sera pas optimale pour la finition UGV, et inversement. Pour l’ébauche, la priorité va au couple à bas régime, à la rigidité et à la robustesse des roulements. Des vitesses de 4 000 à 10 000 tr/min suffisent généralement, avec des fraises de gros diamètre et des profondeurs de passe importantes.

Pour la finition et le high speed machining (HSM), l’objectif est de maintenir une vitesse de coupe très élevée avec de petites fraises et des avances importantes. Les broches 18 000–30 000 tr/min, voire au-delà, avec codeur haute résolution et cônes HSK, sont alors idéales. Le perçage profond ou le micro-perçage exige, lui, une excellente concentricité et une grande stabilité de vitesse pour limiter l’usure d’outils fragiles de petit diamètre.

Sélection de la broche pour l’usinage de matériaux tendres : MDF, contreplaqué, plastiques

Dans l’usinage du bois, du MDF ou des plastiques, la broche doit avant tout offrir une vitesse de rotation élevée et un coût d’exploitation modéré. Les broches HF refroidies par air de 3 à 9 kW, tournant entre 18 000 et 24 000 tr/min, couvrent la majorité des besoins. Ces matériaux permettent des avances très élevées, ce qui justifie des vitesses d’outil importantes pour maintenir une bonne qualité de coupe.

L’enjeu principal est alors la protection contre la poussière et les copeaux fins. Un carter bien conçu, des joints efficaces et un système de surpression d’air dans la broche limitent les risques de contamination des roulements. Pour un atelier de menuiserie industrielle, la bonne combinaison broche + aspiration + entretien conditionne directement la stabilité de la production et la durée de vie des équipements.

Broches dédiées à l’usinage grande vitesse (UGV) d’aluminium 7075 et alliages aéronautiques

L’usinage grande vitesse de l’aluminium 7075, des alliages 6000/7000 ou des pièces aéronautiques exige des broches capables de monter à 24 000–40 000 tr/min, avec une excellente rigidité et un équilibrage dynamique de très haut niveau. Dans ce contexte, les broches synchrones HF avec cônes HSK63 ou HSK100 sont fréquentes, associées à des variateurs haut de gamme et des systèmes de refroidissement liquide très stables.

Les gains de productivité sont considérables : plusieurs études industrielles montrent des réductions de temps de cycle de 30 à 50 % par rapport à des stratégies conventionnelles, tout en améliorant l’état de surface. En contrepartie, la sensibilité aux déséquilibres d’outils, aux défauts de cône ou aux erreurs de montage augmente, d’où l’importance cruciale de la maintenance préventive de la broche et de la gestion rigoureuse des porte-outils.

Broches renforcées pour l’usinage dur : aciers traités, inconel, titane sur centres 5 axes

Les aciers traités au-delà de 50 HRC, l’Inconel ou le titane imposent des contraintes énormes à la broche. Les forces de coupe élevées, combinées à des vitesses de coupe plus faibles, exigent des broches robustes avec couple élevé, paliers surdimensionnés et excellente capacité de refroidissement. Sur les centres 5 axes orientés aéronautique ou énergie, il n’est pas rare de trouver des broches 12–18 kW avec plus de 200–300 Nm de couple en continu.

Dans ce type d’usinage dur, une mauvaise configuration de broche se paie immédiatement en casse d’outils, vibrations et géométries hors tolérances. Une attention particulière doit être portée au choix du cône (BT40 ou HSK100 par exemple), au serrage outil et à la qualité des roulements. L’intégration de capteurs de vibration et de température directement dans la broche devient d’ailleurs de plus en plus courante dans ces applications critiques.

Maintenance préventive d’une broche CNC : plan d’entretien et périodicités

Contrôle périodique des roulements : jeu, vibrations, bruit, température de la broche

La santé des roulements conditionne la durée de vie d’une broche CNC. Un plan de maintenance préventive sérieux prévoit des contrôles réguliers de vibrations, de bruit et de température, en particulier sur les machines tournant plusieurs milliers d’heures par an. En pratique, un relevé mensuel ou trimestriel des températures de broche à régime stabilisé (par exemple 10 000 tr/min pendant 30 minutes) permet de détecter une dérive progressive.

Des niveaux de vibration RMS supérieurs à 2,8–4,5 mm/s ou une augmentation de température de plus de 10–15 °C par rapport à la valeur de référence sont des signaux d’alerte. Un léger grondement ou cliquetis audible à l’oreille à certaines vitesses est aussi révélateur d’un début de dégradation de roulements, souvent bien avant la panne franche.

Gestion de la lubrification et de la graisse de roulements : types de graisses et intervalles

Selon la conception, les roulements de broche sont lubrifiés à la graisse à vie, par huile-brouillard ou huile-air. Les systèmes à graisse “lubrifiés à vie” ne signifient pas “sans entretien” : la durée de vie annoncée (souvent 10 000–20 000 h) suppose des conditions thermiques et de charge respectées. Un fonctionnement continu à pleine vitesse réduit notablement cet intervalle.

Dans les systèmes huile-air, un débit précis est injecté à intervalles réguliers dans les roulements par micro-pulses d’huile portées par un flux d’air. Le contrôle du niveau d’huile, du fonctionnement des injecteurs et de la propreté du circuit fait partie des tâches de maintenance essentiels. L’utilisation d’une graisse ou d’une huile non conforme aux préconisations constructeur peut réduire la durée de vie des roulements d’un facteur 2 à 3.

Nettoyage des interfaces cône/porte-outil et du nez de broche pour limiter le faux-rond

Un simple copeau coincé entre le cône et le nez de broche peut générer plusieurs microns de faux-rond, suffisants pour détériorer l’état de surface ou casser un foret de petit diamètre. Le nettoyage régulier du nez de broche et des cônes d’outils est donc un geste clé de la maintenance quotidienne. L’utilisation d’air comprimé filtré, de chiffons non pelucheux et de solvants adaptés permet d’éliminer huiles séchées et particules.

De nombreux ateliers instaurent une routine de contrôle du faux-rond mensuel, avec comparateur au centième ou au micron, sur un mandrin étalon inséré dans la broche. Les écarts par rapport à la valeur d’origine permettent d’anticiper un problème de broche ou d’interface outil avant qu’il n’impacte massivement la production.

Inspection des systèmes de refroidissement : pompe, échangeur, débit, liquide caloporteur

Les circuits de refroidissement liquide nécessitent eux aussi une surveillance régulière. Une pompe encrassée, un filtre bouché ou un échangeur sous-performant se traduisent rapidement par une hausse des températures de broche. Une inspection visuelle hebdomadaire des niveaux, un contrôle du débit et un nettoyage/ remplacement des filtres selon les préconisations constructeur réduisent fortement les risques.

La qualité du liquide caloporteur (eau traitée, mélange eau-glycol, huile) doit être maîtrisée : pH, corrosion, développement bactérien. De grandes entreprises renouvellent totalement le fluide tous les 6 à 12 mois, en fonction du nombre d’heures de fonctionnement, pour garantir une conductivité et une propreté compatibles avec la précision attendue de la broche.

Suivi des paramètres via maintenance prédictive : analyse vibratoire, FFT, capteurs intégrés

Les grandes tendances de l’industrie 4.0 se traduisent directement sur les broches CNC. De plus en plus de machines intègrent des capteurs de vibration, de température et parfois de déformation directement dans le corps de broche. Ces capteurs alimentent des systèmes de maintenance prédictive basés sur l’analyse vibratoire, les spectres FFT et des algorithmes d’apprentissage.

En suivant l’évolution des signatures fréquentielles sur plusieurs mois, il devient possible de détecter très tôt un défaut de roulement ou un déséquilibre d’outil, bien avant que l’opérateur ne perçoive un bruit anormal. Cette approche réduit drastiquement les arrêts non planifiés et permet de programmer la révision de broche pendant une fenêtre d’arrêt planifiée, optimisant ainsi le taux d’utilisation de la machine.

Procédures de nettoyage et de lubrification d’une broche CNC en atelier

Protocoles de soufflage et dépoussiérage sécurisés à l’air comprimé filtré

Le soufflage à l’air comprimé est un réflexe courant, mais mal maîtrisé il peut faire plus de mal que de bien. Pour le nez de broche et l’intérieur du cône, il est recommandé d’utiliser un air filtré et séché, à une pression maîtrisée, orienté de manière à expulser les copeaux vers l’extérieur plutôt qu’à les chasser au fond du logement.

Un protocole simple peut être mis en place : arrêt broche, insertion d’un bouchon de protection adapté, soufflage périphérique, puis nettoyage au chiffon. Ce type de procédure, documentée et répétée, réduit fortement les risques d’introduction de particules dans les roulements ou le mécanisme de tirant.

Nettoyage chimique maîtrisé du cône ISO/BT/HSK et des pinces ER sans détériorer les surfaces

Les cônes ISO, BT et HSK ainsi que les pinces ER accumulent rapidement résidus d’huile, poussières fines et oxydation légère. Un nettoyage chimique maîtrisé, avec solvants non agressifs pour les aciers et les traitements de surface, permet de conserver une rugosité optimale et de limiter le glissement sous couple.

Des bains à ultrason dédiés aux porte-outils sont de plus en plus répandus en atelier. Ils éliminent efficacement les contaminants sans action mécanique qui pourrait rayer les surfaces de contact. Après lavage, un séchage complet et un léger film anticorrosion sur les surfaces non fonctionnelles prolongent la durée de vie des cônes et améliorent la stabilité du serrage.

Application de lubrifiants sur tirant, pince de serrage et mécanisme de préhension outil

Le mécanisme interne de serrage (tirant, ressorts Belleville, segments de pince) doit coulisser et se déformer de manière répétable, parfois plusieurs dizaines de milliers de cycles par an. Une lubrification légère mais régulière des zones en friction limite l’usure et préserve la force de serrage nominale de la broche CNC.

L’utilisation de lubrifiants adaptés, généralement des graisses ou huiles spécifiques recommandées par le constructeur, évite l’encrassement ou le collage des composants. Un excès de graisse est à proscrire : il peut migrer vers les surfaces de cônes et réduire le frottement utile, entraînant glissement et échauffement en charge.

Contrôle et purge des circuits d’air de surpression pour protéger les roulements

De nombreuses broches sont équipées d’un circuit d’air de surpression qui empêche la pénétration de contaminants vers les roulements, en maintenant une légère pression positive à l’intérieur du carter. Ce système n’est efficace que si le débit et la propreté de l’air sont garantis. Un filtre saturé ou une fuite sur le circuit annulent rapidement la protection attendue.

Une vérification périodique de la pression et du débit d’air, complétée par une purge ou un remplacement des filtres, fait partie des bonnes pratiques d’atelier. Lorsqu’une broche commence à présenter des roulements souillés malgré un faible nombre d’heures, un défaut sur ce circuit de surpression d’air est souvent en cause et doit être investigué en priorité.

Diagnostic des pannes de broche CNC et critères de remplacement ou de révision

Symptômes d’usure des roulements : échauffement, bruit anormal, vibrations radiales

Les premiers signes d’une broche en difficulté sont généralement subtils : une légère montée en température par rapport à la valeur habituelle, un sifflement ou un grondement à certaines vitesses, des marques inhabituelles sur les pièces (ondulations fines, facettes). En comprenant ces signaux faibles, vous pouvez anticiper l’arrêt nécessaire avant la casse.

Lorsque l’usure progresse, les vibrations radiales augmentent, souvent perceptibles au doigt sur le nez de broche. Une hausse brutale du bruit, des pics de température ou un tréfilage de l’état de surface sont des indicateurs de fin de vie imminente des roulements. Continuer à produire dans ces conditions met en danger non seulement la broche, mais aussi la géométrie de la machine et la sécurité des opérateurs.

Analyse du faux-rond et de la concentricité au comparateur sur cône HSK, BT ou ER

Le contrôle du faux-rond au comparateur reste un outil simple et extrêmement efficace pour diagnostiquer l’état d’une broche CNC. Un mandrin étalon serré dans un cône HSK, BT ou une pince ER permet de mesurer la concentricité à proximité du nez de broche, puis plus loin sur la longueur. Un faux-rond qui augmente rapidement le long du mandrin peut indiquer un défaut de cône ou de porte-outil.

Un défaut constant, même à proximité du nez, traduit plutôt un problème de roulements ou de montage de broche. La tenue de ces mesures dans le temps, consignée dans un registre de maintenance, constitue une base objective pour décider d’une révision ou d’un remplacement de broche.

Détection des défauts électriques : court-circuits d’enroulements, isolement, codeur HS

Les pannes de broche ne sont pas uniquement mécaniques. Les enroulements du stator peuvent présenter des courts-circuits partiels, une baisse d’isolement à la masse ou un vieillissement des résines d’imprégnation. Des tests d’isolement réguliers (par mégohmmètre) et des mesures de résistance de phase à froid et à chaud permettent de détecter ce type de défaillance.

Le codeur de broche, lui aussi, peut tomber en panne : perte de signal, erreurs de position, dérive thermique. Ces défauts se traduisent par des alarmes de variateur, des vitesses instables ou des problèmes lors des cycles de taraudage rigide. Une approche systématique, combinant diagnostics variateur, mesures électriques et inspection visuelle des connecteurs, permet d’identifier rapidement l’origine du problème.

Quand envoyer la broche en révision chez un spécialiste (ex. SKF, setco, GMN service)

La révision d’une broche CNC requiert des compétences, des bancs d’essai et des salles propres que peu d’ateliers possèdent en interne. Dès que les symptômes d’usure de roulements sont avérés (vibrations importantes, température anormale) ou que les performances ne sont plus compatibles avec les tolérances exigées, l’envoi de la broche chez un spécialiste de la révision devient une option rationnelle.

Les prestataires spécialisés démontent complètement la broche, analysent chaque composant (roulements, arbre, cône, carter), remplacent les pièces usées, reconditionnent les roulements avec les précharges correctes, puis équilibrent la broche à haute vitesse. Un rapport complet, avec mesures de faux-rond, vibrations et températures, vous donne une base objective pour remettre la broche en ligne ou ajuster les paramètres d’usinage.

Décision économique : révision complète de broche vs achat d’une nouvelle unité

Faut-il réviser ou remplacer une broche CNC usée ? La réponse dépend de plusieurs facteurs : coût d’une broche neuve, prix et délai d’une révision, criticité de la machine dans votre flux de production, obsolescence éventuelle du modèle. En moyenne, une révision complète coûte entre 30 et 60 % du prix d’une broche neuve, avec une durée de vie attendue souvent proche d’une broche d’origine si l’environnement et le montage sont corrects.

Sur des machines récentes, très productives, l’achat d’une broche neuve peut néanmoins se justifier pour bénéficier des dernières évolutions (capteurs intégrés, meilleure efficacité énergétique, plage de vitesse élargie). Sur des centres plus anciens, la révision reste souvent la meilleure option économique, en particulier lorsqu’un stock de porte-outils spécifiques et des programmes validés tournent déjà depuis des années sur cette broche CNC précise.