L’anodisation de l’aluminium est devenue un standard industriel, que ce soit pour des façades spectaculaires, des pièces aéronautiques critiques ou les boîtiers d’ordinateurs portables les plus connus. Ce traitement de surface transforme la couche superficielle du métal en une alumine dure, stable et décorative, sans ajout de matière. Pour vous, concepteur, métallurgiste ou responsable industriel, comprendre les mécanismes fins de l’oxydation anodique, les paramètres de bain et les normes associées permet d’optimiser à la fois la performance et le coût, mais aussi la durabilité environnementale de vos pièces. Derrière une simple finition “aspect aluminium anodisé” se cache en réalité une combinaison subtile d’électrochimie, de microstructure et de maîtrise procédés.

Définition de l’anodisation de l’aluminium et distinctions avec l’anodisation dure et l’anodisation sulfurique

L’anodisation de l’aluminium est un traitement de conversion électrochimique : la surface du métal sert d’anode dans un bain électrolytique, et se transforme en une couche d’oxyde d’aluminium Al₂O₃. Contrairement à une peinture ou à un revêtement poudre, il n’y a pas de dépôt extérieur : une partie de l’épaisseur provient de la croissance vers l’extérieur, l’autre de la pénétration dans le substrat. Cette caractéristique limite les variations dimensionnelles, souvent à moins de 50 % de l’épaisseur de la couche anodique.

Dans l’usage courant, le terme “anodisation sulfurique” désigne l’oxydation anodique en bain d’acide sulfurique, procédé type II de la norme MIL-A-8625. Il s’agit aujourd’hui du procédé le plus répandu en architecture, électronique et biens de consommation, car il offre un bon compromis entre coût, facilité de mise en œuvre, teintes possibles et résistance à la corrosion. À l’inverse, l’anodisation chromique (type I) est de moins en moins utilisée en raison de la toxicité du Cr(VI), même si elle reste présente dans certaines réparations aéronautiques.

L’“anodisation dure” (ou hard anodizing) correspond au type III de la même norme. Le principe électrochimique reste identique à l’anodisation sulfurique standard, mais les paramètres (température, densité de courant, tension) sont poussés pour générer des couches épaisses, de 25 à 150 µm, avec des duretés de l’ordre de 400 à 600 HV, adaptées aux usages tribologiques. Sur une même ligne, un industriel peut d’ailleurs proposer à la fois une anodisation décorative 15 µm pour menuiserie aluminium et une anodisation dure 50 µm pour vérins ou glissières, simplement en changeant la recette procédé.

Mécanisme électrochimique de l’anodisation de l’aluminium en bain d’acide sulfurique

Rôle de l’électrolyte (acide sulfurique, oxalique, phosphorique) et paramètres de concentration

Dans une anodisation sulfurique classique, la pièce en aluminium sert d’anode, des cathodes en plomb ou en alliage inerte sont placées en vis-à-vis, et le bain contient typiquement 150 à 220 g/L d’H₂SO₄. Sous courant continu, l’eau se dissocie, des ions oxygène réagissent avec l’aluminium pour former de l’alumine, tandis que l’acide sulfurique dissout partiellement cette couche, générant une structure poreuse. L’équilibre entre croissance et dissolution conditionne la morphologie finale.

D’autres électrolytes sont utilisés pour des objectifs spécifiques. L’acide oxalique permet des couches plus dures et plus résistantes à la fissuration, au prix d’une vitesse de croissance plus faible. L’acide phosphorique, grâce à des pores plus larges, est privilégié comme prétraitement d’accrochage avant collage structural. L’ajustement de la concentration acide, de la conductivité et de la pureté de l’eau (faible teneur en Cl⁻) est essentiel pour garantir une anodisation homogène, notamment sur les grandes pièces architecturales.

Influence de la densité de courant, de la tension et du temps d’anodisation sur l’épaisseur d’oxyde

La densité de courant, généralement comprise entre 1 et 2 A/dm² pour une anodisation sulfurique décorative, pilote directement la vitesse de formation de la couche d’alumine. Une densité plus élevée augmente le taux de production d’oxygène et donc la croissance du film, mais accroît aussi le risque d’échauffement local, de brûlure anodique et de porosité excessive. La tension s’adapte en fonction de la résistivité du bain et de l’épaisseur de la couche barrière, souvent entre 12 et 20 V pour le type II.

Le temps d’anodisation est le second levier majeur si vous cherchez à maîtriser l’“épaisseur d’anodisation”. En régime stabilisé, l’épaisseur croît presque linéairement avec le temps jusqu’à atteindre un plateau, lié à la dissolution accrue en surface. À 20 °C, une durée de 20 à 25 minutes permet d’obtenir typiquement 15 à 20 µm ; à 40 minutes, on atteint plus couramment 25 µm. Pour les couches dures, les densités de courant montent à 3–5 A/dm², avec des temps d’anodisation pouvant dépasser une heure, toujours sous contrôle rigoureux de la température.

Cinétique de croissance de la couche d’alumine poreuse : couche barrière vs couche poreuse

La couche anodique forme une structure bicouche : au contact du métal, une couche barrière compacte de quelques dizaines de nanomètres, isolante, puis au-dessus une couche poreuse, épaisse de plusieurs micromètres, organisée en cellules hexagonales. La couche barrière joue un rôle de diélectrique, ce qui explique l’emploi de l’aluminium anodisé barrière dans les condensateurs électrolytiques à haute capacité.

La couche poreuse résulte de la compétition entre formation d’oxyde et dissolution localisée par l’électrolyte. Les pores, d’un diamètre typique de 10 à 100 nm selon l’électrolyte, s’allongent verticalement à mesure que l’anodisation progresse. Une analogie utile consiste à imaginer un “nid d’abeilles” tridimensionnel, dont chaque alvéole correspond à un pore d’alumine. Cette micro-architecture explique la capacité d’absorption des colorants et l’excellente adhérence des peintures sur aluminium anodisé.

Effets de la température de bain (15–20 °C, anodisation dure à basse température) sur la microstructure

La température du bain d’anodisation a un impact majeur sur la porosité et la dureté de la couche. Entre 18 et 22 °C, gamme typique des lignes de menuiserie aluminium, la dissolution chimique est suffisante pour ouvrir des pores réguliers, ce qui donne une couche d’alumine relativement “ouverte”, idéale pour la coloration. Une température plus élevée accélère la dissolution au point de fragiliser la couche ; à l’inverse, des températures plus basses la rendent plus dense.

Pour l’anodisation dure, les industriels visent des températures de bain comprises entre –5 et +5 °C. À ces températures, la dissolution chimique est fortement ralentie : la couche d’alumine devient plus compacte, moins poreuse, avec une dureté qui peut dépasser 500 HV sur certains alliages de la série 6000. Les lignes modernes s’équipent de groupes froids et d’échangeurs performants pour maintenir cette fenêtre étroite, malgré des densités de courant élevées générant beaucoup de chaleur joule.

Mécanismes de dissolution et de colmatage partiel de l’alumine pendant le procédé

Pendant l’anodisation sulfurique, la surface externe de la couche subit une dissolution continue par l’acide, alors que la base des pores croît sous l’action du champ électrique. Cette dissolution contribue à stabiliser le diamètre des pores, mais peut aussi entraîner un amincissement excessif si le temps de bain est trop long ou si la concentration acide est trop élevée. D’où l’importance d’un contrôle permanent de la densité de courant et de la conductivité du bain.

Un colmatage partiel débute souvent dès la fin de la phase électrolytique, surtout si la température s’élève. Toutefois, le véritable colmatage est réalisé dans une étape dédiée, à l’eau chaude ou dans des solutions spécifiques. Ce colmatage transforme l’alumine amorphe en boehmite hydratée, qui “gonfle” et vient obturer les pores. Il en résulte une chute de la porosité ouverte, une amélioration nette de la résistance à la corrosion en brouillard salin, mais aussi une réduction de l’adhérence éventuelle de revêtements ultérieurs si le scellement est trop complet.

Structures microstructurales de la couche anodique : porosité, rugosité et adhérence

Organisation hexagonale des pores et influence sur l’adhérence des peintures et vernis

Au microscope électronique, la section d’une couche anodique sulfurique révèle une organisation quasi hexagonale des alvéoles de pores, chaque cellule comportant un pore central. Cette nano-structuration régulière, avec des densités pouvant atteindre 10¹⁰ pores/cm², crée une surface spécifique très élevée. Pour vous, formulateur de peintures ou vernisseur, cette surface active se traduit par une adhérence remarquable des systèmes organiques sur aluminium anodisé.

La taille et la densité des pores influencent directement la capacité de mouillage et d’ancrage du revêtement. Une anodisation sulfurique 15–20 µm, non colmatée ou seulement partiellement colmatée, offre une excellente accroche pour une peinture poudre de façade, par exemple. À l’inverse, une anodisation dure très dense, faiblement poreuse, peut nécessiter un sablage ou un traitement chimique supplémentaire pour garantir un accrochage équivalent.

Mesure de la rugosité (ra, rz) de l’aluminium anodisé pour le collage structural

Pour le collage structural, la rugosité de la surface anodisée joue un rôle aussi important que la chimie de surface. Des valeurs de Ra typiques pour une anodisation sulfurique décorative se situent entre 0,3 et 0,8 µm, tandis que des prétraitements type “anodisation phosphorique” pour collage aéronautique atteignent souvent des Rz de 4 à 8 µm. Ces rugosités créent un “verrouillage mécanique” complémentaire aux liaisons chimiques assurées par le primaire d’adhérence.

Une mesure systématique de la rugosité par profilométrie sur pièces témoins permet de corréler les paramètres de décapage, d’anodisation et de colmatage à la performance de collage. Pour un bureau d’études, intégrer une spécification de rugosité sur plan (par exemple Ra 0,6–1,2 µm après anodisation) constitue une manière robuste de sécuriser la répétabilité du procédé chez le sous-traitant.

Comparaison de la morphologie de surface entre anodisation sulfurique, oxalique et chromique

L’anodisation sulfurique génère une couche relativement homogène, transparente à légèrement opalescente sur les alliages de la série 6000, avec des pores modérément ouverts. L’anodisation oxalique, réalisée dans des bains d’acide oxalique plus concentrés, produit des pores plus fins, une couche plus dure et une teinte naturellement jaunâtre à brun clair, parfois recherchée pour des applications décoratives spécifiques ou comme sous-couche tribologique.

L’anodisation chromique, de type I, donne au contraire des couches très fines (0,1 à 2,5 µm), plus gélifiées, avec une porosité faible et une couleur grise caractéristique. Elle est peu adaptée aux colorations intenses, mais offre une bonne résistance à la fissuration sur des géométries complexes. Cette diversité morphologique doit être prise en compte lorsque vous comparez des cahiers des charges ou envisagez de migrer d’un procédé chromique vers un procédé sulfurique ou mixte.

Tests d’adhérence et de résistance à la rayure sur couches anodiques épaisses (≥ 25 µm)

Pour les couches anodiques épaisses, ≥ 25 µm, utilisées en environnement agressif ou comme base d’accrochage avant peinture, les tests d’adhérence et de rayure sont incontournables. Des essais type quadrillage/croix (ISO 2409), combinés à des chocs sur panneau (ISO 6272), permettent de valider l’ensemble “anodisation + revêtement organique”. Sur une anodisation bien réalisée, le mode de rupture doit rester adhérent (cohésif dans la peinture) plutôt qu’adhésif à l’interface oxyde/métal.

Des essais de rayure instrumentés, avec charge progressive, renseignent aussi sur la cohésion de la couche d’alumine elle-même. Sur une anodisation dure à 50 µm, des charges critiques de plusieurs dizaines de newtons peuvent être atteintes avant fissuration. Ces données, couplées à la mesure de dureté, sont précieuses pour qualifier des glissières, pistons ou composants soumis à frottement réciproque.

Préparation de surface avant anodisation : dégraissage, décapage alcalin et neutralisation

Procédés de dégraissage chimique et électrolytique pour profils en aluminium 6060 et 6082

La qualité d’une anodisation commence toujours par la préparation de surface. Pour des profilés de menuiserie en alliages 6060 et 6082, un dégraissage chimique en bain alcalin ou légèrement acide permet d’éliminer huiles d’extrusion, lubrifiants et contaminants organiques. Des tensioactifs adaptés à l’aluminium garantissent un mouillage complet et une bonne émulsification des graisses, même dans des géométries complexes de chambres de profils.

Sur des pièces à géométrie plus critique, un dégraissage électrolytique peut être mis en œuvre. La pièce sert alors alternativement d’anode et de cathode dans une solution détergente, générant des bulles d’hydrogène ou d’oxygène qui “arrachent” mécaniquement les contaminants. Ce type de dégraissage est particulièrement efficace pour uniformiser la brillance avant anodisation décorative haut de gamme, où chaque défaut de préparation ressortira après oxydation.

Décapage alcalin (soude, NaOH) et contrôle de la perte de matière sur pièces usinées

Le décapage alcalin, souvent à base de NaOH entre 30 et 70 g/L, attaque préférentiellement l’aluminium et les zones déformées par l’usinage ou le laminage, permettant de “matifier” ou de satiner la surface avant anodisation. La vitesse de dissolution peut atteindre plusieurs g/m².min, d’où la nécessité de contrôler précisément le temps d’immersion pour limiter la perte de matière, en particulier sur les pièces d’usinage de précision.

Pour vous, fabricant de composants critiques, un suivi de la perte de masse par m², couplé à des gabarits de contrôle dimensionnel, permet de définir des temps de décapage optimisés. Dans beaucoup d’ateliers, des temps de 1 à 5 minutes sont utilisés selon l’alliage et la température, avec un rinçage abondant suivi d’une neutralisation acide pour éliminer les sels d’aluminium formés.

Désmutting / dérochage à l’acide nitrique ou fluorhydrique sur alliages de fonderie (série 4000)

Après décapage alcalin, certains alliages laissent un résidu sombre, appelé “smut”, composé principalement d’éléments d’alliage peu solubles (cuivre, silicium, fer). Sur les alliages de fonderie de la série 4000, riches en silicium, ce phénomène est particulièrement visible. Un dérochage acide, typiquement à l’acide nitrique ou à base d’acide fluorhydrique contrôlé, est alors nécessaire pour dissoudre ces résidus et uniformiser la surface.

Ce “désmutting” conditionne fortement l’aspect final : sans lui, l’anodisation sur fonderie présente des marbrures, des zones plus sombres ou un manque d’uniformité de teinte. L’optimisation de cette étape est donc cruciale si vous envisagez des composants de fonderie anodisés visibles, comme des corps de pompes ou des pièces de design en aluminium coulé.

Contrôle de la contamination et gestion des inclusions (fe, si, cu) dans les alliages d’aluminium

Les inclusions et éléments d’alliage tels que Fe, Si ou Cu influencent fortement la réponse à l’anodisation. Les alliages de la série 1000, très purs, donnent des couches claires et transparentes, alors que les séries 2000, riches en cuivre, ont tendance à se colorer ou à se piquer si les paramètres ne sont pas ajustés. Un contrôle analytique régulier des bains (concentration en aluminium dissous, contaminants métalliques) limite les dépôts parasites et les taches.

Sur le plan métallurgique, le choix d’alliages plus “anodisables”, comme les séries 5000 modérées en magnésium ou 6000 à faible teneur en cuivre, simplifie considérablement le procédé. Pour des pièces très décoratives, les données publiées montrent que les séries 6060 et 6063 restent les plus utilisées, précisément pour cette compatibilité microstructurale avec l’anodisation sulfurique colorée.

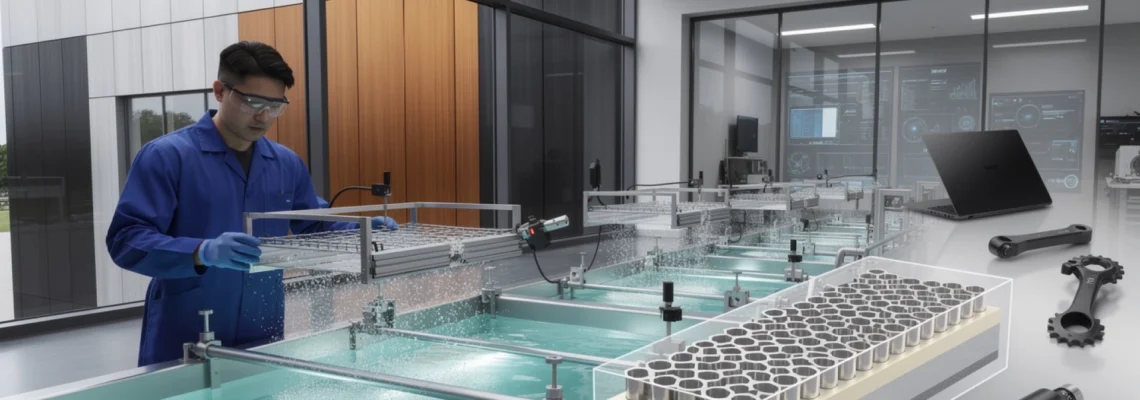

Étapes industrielles d’un procédé d’anodisation de l’aluminium en ligne automatisée

Enchaînement des bains : prétraitements, anodisation, coloration, colmatage et rinçages

Sur une ligne industrielle automatisée, qu’il s’agisse de profilés de façade ou de pièces mécaniques, les bains sont enchaînés de façon très structurée. Après chargement sur châssis ou paniers, les pièces passent successivement par dégraissage, rinçage, éventuel décapage alcalin, neutralisation acide, puis bain d’anodisation principal. Viennent ensuite, si besoin, les bains de coloration (électrolytique ou organique), puis un ou plusieurs colmatages.

Entre chaque étape chimique, des rinçages soigneusement dimensionnés réduisent les contaminations croisées. Une ligne performante peut consommer moins de 3 L d’eau par m² anodisé grâce à des rinçages en cascade et une recirculation pilotée. Sur les lignes à défilement continu pour tôles et bandes, cette logique est appliquée en continu, avec une synchronisation fine entre vitesse de bande, temps de séjour en cuves et densité de courant.

Paramétrage des lignes d’anodisation continue pour profilés de menuiserie (technal, schüco)

Les profilés de menuiserie aluminium destinés aux façades d’immeubles de grande hauteur exigent une grande répétabilité de teinte et d’épaisseur. Des industriels de systèmes comme Technal ou Schüco imposent généralement une épaisseur nominale de 15 à 20 µm, conforme aux certifications Qualanod. Le paramétrage des lignes continue repose sur la maîtrise du rapport surface/volume, de la vitesse de translation des châssis et du pilotage fin du courant sur plusieurs zones d’alimentation.

La régulation automatique de la température, combinée à une agitation du bain par air ou pompe, garantit une distribution homogène de la couche, même sur des lots fortement chargés. Pour vous, donneur d’ordre, un audit de ligne permet de vérifier ces points critiques : homogénéité de courant, redondance des redresseurs, contrôle statistique de l’épaisseur d’oxyde en différents points des profilés.

Systèmes de manutention automatisée et contrôle en temps réel (SCADA, capteurs de conductivité)

Les lignes modernes s’appuient sur des systèmes de manutention automatisée : ponts roulants programmables, transferts longitudinaux et transversaux, gestion de recettes par code-barres ou RFID sur châssis. Ces systèmes réduisent les erreurs humaines et assurent des temps de séjour précis dans chaque bain, parfois à la seconde près pour l’anodisation dure.

Un système SCADA superviseur collecte en temps réel les données de conductivité, de pH, de température et de niveau dans les cuves. Des capteurs mesurent la consommation d’acide et la concentration en aluminium dissous, déclenchant automatiquement des appoints ou des purges partielles. Cette approche “industrie 4.0” devient incontournable pour répondre à des cahiers des charges aéronautiques ou architecturaux exigeants, avec traçabilité complète des paramètres procédé.

Protocoles de contrôle qualité : mesure d’épaisseur d’anodisation (eddy current, ISO 2360)

Le contrôle de l’épaisseur de la couche anodique s’effectue le plus souvent par courants de Foucault, selon la norme ISO 2360. Des sondes portatives permettent de mesurer en quelques secondes l’épaisseur du film sur aluminium, sans destruction. La précision atteint ±1 µm pour des couches décoratives, ce qui suffit largement pour vérifier des spécifications de 15 ou 20 µm en production.

Pour des campagnes de qualification, des coupes métallographiques complètent ces mesures non destructives. L’observation en coupe au microscope optique ou électronique permet de vérifier l’absence de porosité excessive, de fissures ou de défauts de croissance, ainsi que la répartition uniforme de l’épaisseur. Ces protocoles de contrôle s’intègrent dans des plans d’échantillonnage statistiques adaptés aux volumes produits.

Certification de process selon qualanod et ISO 7599 pour pièces architecturales

Dans le secteur du bâtiment, la certification Qualanod et la conformité à la norme ISO 7599 sont devenues des prérequis. Elles définissent des classes d’épaisseur (par exemple AA15, AA20) en fonction des expositions (urbain, industriel, maritime), des exigences de colmatage (tests au bleu de méthylène ou à l’acide) et des critères d’aspect. Un atelier certifié doit prouver régulièrement, par essais indépendants, que l’intégralité de la ligne respecte ces exigences.

Pour un projet de façade haut de gamme, spécifier clairement ces références normatives protège à la fois le maître d’ouvrage et le concepteur. Les statistiques disponibles montrent que les systèmes anodisés correctement certifiés atteignent sans difficulté des durées de vie supérieures à 25 ans en environnement urbain, avec une maintenance essentiellement limitée au nettoyage périodique.

Coloration et finitions des pièces en aluminium anodisé : procédés et exemples applicatifs

Coloration électrolytique au sel d’étain (noir, bronze) pour façades type apple store et murs rideaux

La coloration électrolytique, souvent réalisée dans des bains de sels d’étain, permet d’obtenir des teintes stables dans le temps, en particulier les noirs et bronzes utilisés sur les façades contemporaines. Le principe repose sur le dépôt contrôlé de particules métalliques au fond des pores d’alumine, sous l’effet d’un courant alternatif ou pulsé. La couleur résulte ensuite d’un effet d’absorption et d’interférence de la lumière.

De nombreuses façades emblématiques, inspirées des Apple Store ou de grands sièges sociaux, utilisent ce type de murs rideaux en aluminium anodisé noir profond. Pour vous, architecte, cette technologie offre une excellente stabilité UV et une résistance à la décoloration bien supérieure aux colorants organiques, même après plus de 1 000 heures d’essai au vieillissement accéléré.

Coloration organique par colorants azoïques pour composants design (bang & olufsen, leica)

Les colorants organiques, souvent basés sur des colorants azoïques, exploitent la porosité de la couche anodique pour offrir une palette de teintes très large : rouges intenses, bleus profonds, verts métallisés. Des marques design comme Bang & Olufsen ou Leica ont largement popularisé ces finitions sur des casques audio, appareils photo ou enceintes, en jouant sur la transparence de l’alumine et la réflexion du substrat.

La contrepartie de ces teintes vibrantes est une moindre résistance aux UV par rapport aux colorations électrolytiques, surtout pour certaines nuances rouges ou violettes. Pour y répondre, de nouveaux colorants à meilleure solidité lumière sont commercialisés, et les spécifications incluent de plus en plus des tests de stabilité colorimétrique, contrôlant l’évolution du ΔE après exposition prolongée.

Anodisation transparente et teintes naturelles pour pièces mécaniques et cycles (campagnolo, shimano)

L’anodisation dite “naturelle” conserve la couleur propre de l’alliage, légèrement modifiée par la présence d’éléments d’alliage. Cette approche est largement utilisée sur les pièces mécaniques visibles et les composants de cycles haut de gamme, comme certains pédaliers ou moyeux Campagnolo et Shimano. Elle combine protection contre la corrosion, dureté de surface et aspect technique apprécié.

Pour ces usages, des épaisseurs de 10 à 20 µm suffisent généralement, avec un colmatage complet pour résister aux projections d’eau, au sel de déneigement et aux chocs de gravillons. L’absence de colorant facilite également les réparations ou remplacements partiels sans problème de mismatch de teinte entre lots.

Micro-sablage, brossage et polissage avant anodisation pour finitions haut de gamme (smartphones, MacBook)

Les finitions haut de gamme visibles sur les smartphones et ordinateurs portables actuels résultent d’une combinaison d’usinage de précision, de micro-sablage, de brossage et de polissage avant anodisation. Le micro-sablage, avec des billes de verre ou d’oxyde d’aluminium très fines, crée un grain régulier qui diffuse la lumière ; le brossage linéaire donne des effets de “stries” métalliques ; le polissage mécanique ou chimique produit une grande brillance.

Une anodisation sulfurique contrôlée vient ensuite figer cet état de surface. L’analogie avec une “peau de verre” transparente sur un métal travaillé est pertinente : la couche d’alumine épouse parfaitement la micro-géographie préparée, la protège des rayures superficielles et apporte une résistance aux taches, tout en laissant la texture originelle visible.

Colmatage à l’eau déminéralisée, vapeur ou sels de nickel et impact sur la résistance à la corrosion

Le colmatage final conditionne largement la performance en corrosion. Un colmatage à l’eau déminéralisée proche de 96–100 °C transforme l’alumine amorphe en boehmite hydratée, qui ferme progressivement les pores. Les procédés à la vapeur ou à base de sels de nickel accélèrent ce phénomène et améliorent la tenue aux atmosphères marines, mesurée par des essais au brouillard salin de type ISO 9227.

La qualité du colmatage se vérifie par des tests de tache (acide ou colorant) ou des mesures de perte de masse après immersion acide normalisée. Pour des menuiseries extérieures destinées au bord de mer, des couches de 20 µm avec colmatage de haute qualité permettent de dépasser 2 000 heures de brouillard salin sans dégradation majeure, ce qui reste difficile à atteindre avec des systèmes purement organiques sans entretien.

Anodisation dure de l’aluminium : paramètres spécifiques et performances tribologiques

Procédés d’anodisation dure à basse température (–5 à +5 °C) pour pièces aéronautiques (AIRBUS, safran)

Les pièces aéronautiques, telles que composants de train d’atterrissage secondaire, bras de commande ou éléments de fixation, exigent des couches d’anodisation à la fois épaisses et extrêmement dures. L’anodisation dure type III répond à ces exigences en combinant fortes densités de courant, bains d’acide sulfurique concentrés et températures basses, souvent entre –5 et +5 °C. Des acteurs comme Airbus ou Safran imposent des spécifications très strictes sur la microstructure et l’absence de microfissurations.

La maîtrise de la tension, qui peut monter à 60–80 V au fur et à mesure que la couche gagne en épaisseur, est critique pour éviter les effets de brûlure localisés. Des redresseurs à haute dynamique et des systèmes de refroidissement surdimensionnés sont la règle sur ces lignes spécialisées. Un suivi de l’énergie spécifique consommée par m² anodisé fournit d’ailleurs un bon indicateur de la stabilité du procédé.

Augmentation de dureté (400–600 HV) et application à la mécanique de précision (vérins, glissières)

La principale caractéristique de l’anodisation dure reste son gain de dureté : la couche peut atteindre 400 à 600 HV, là où l’aluminium brut se situe entre 50 et 120 HV selon l’alliage et l’état métallurgique. Cette dureté se traduit par une résistance accrue aux rayures, à l’abrasion et au grippage, ce qui explique son adoption massive sur les vérins, glissières, corps de pompes et bagues de guidage.

Pour vous, concepteur de mécanismes, il est possible de coupler anodisation dure et imprégnation PTFE ou autres lubrifiants solides. Les pores résiduels servent alors de réservoirs, abaissant le coefficient de frottement et améliorant le comportement en lubrification limite. Cette approche permet de rapprocher la performance tribologique de certains aciers traités, tout en conservant les avantages de masse de l’aluminium.

Résistance à l’usure en milieu abrasif pour moules, outils et composants hydrauliques

Dans les environnements abrasifs (sable, particules métalliques, boues chargées), l’anodisation dure offre une durée de vie beaucoup plus élevée que l’aluminium nu. Des études industrielles rapportent des gains de facteur 5 à 10 sur la durée avant rupture ou jeu excessif, pour des composants hydrauliques soumis à des particules solides en circulation. Les moules pour plasturgie ou les outils de formage de films minces bénéficient aussi de cette couche résistante.

Un point de vigilance réside toutefois dans la fragilité accrue d’une couche très dure et épaisse, surtout sur les arêtes vives ou les géométries complexes. Un rayon minimal et une optimisation des transitions géométriques doivent être intégrés dès la conception, afin de réduire les concentrations de contraintes et les risques de micro-écaillage de l’oxyde dur.

Compatibilité avec les alliages 2000, 5000 et 7000 utilisés en aéronautique et défense

Les alliages 2000 (Al-Cu), 5000 (Al-Mg) et 7000 (Al-Zn-Mg-Cu) sont incontournables en aéronautique et défense pour leurs rapports résistance/masse exceptionnels. Leur anodisation dure demande toutefois des paramétrages adaptés. Les séries 2000, riches en cuivre, sont les plus délicates, avec un risque de dissolution différentielle et de porosité accrue ; des prétraitements particuliers et des densités de courant modérées sont souvent nécessaires.

Les séries 5000 et 7000 se prêtent mieux à l’anodisation dure, à condition de limiter les teneurs en éléments sensibles à la corrosion intergranulaire. Des normes comme ISO 10074 fournissent un cadre précis pour la spécification de ces revêtements d’oxydation anodique dure, incluant des exigences sur l’alliage de base, l’épaisseur, la dureté et les essais de corrosion accélérée.

Normes, contrôle qualité et essais sur aluminium anodisé

Exigences des normes ISO 7599, ISO 10074 et MIL-A-8625F pour couches anodiques

Le paysage normatif autour de l’anodisation de l’aluminium s’articule autour de quelques textes clés. La norme ISO 7599 décrit les spécifications générales pour les revêtements d’oxyde anodique décoratifs et protecteurs, avec des classes d’épaisseur, de colmatage et d’aspect. La norme ISO 10074, de son côté, se concentre sur les couches d’oxydation anodique dure pour applications d’ingénierie, avec des limites minimales de dureté et des critères de microfissuration.

La spécification militaire MIL-A-8625F reste une référence mondiale, en particulier dans l’aéronautique, en définissant les types I, II et III ainsi que diverses classes (non teint, teint, scellé, non scellé). Pour vous, utilisateur final, mentionner explicitement ces normes dans les cahiers des charges évite bien des ambiguïtés sur le type de couche attendu, son épaisseur et les essais de réception à réaliser.

Essais au brouillard salin (ISO 9227) et tests de corrosion filiforme pour menuiseries extérieures

Pour les menuiseries aluminium extérieures, les essais au brouillard salin neutre selon ISO 9227 sont largement pratiqués afin de qualifier la résistance à la corrosion. Des expositions de 1 000, 1 500 voire 2 000 heures permettent d’évaluer la stabilité de la couche anodique et, le cas échéant, des systèmes de peinture associés. Cependant, la corrosion filiforme, particulièrement critique en atmosphère marine, nécessite des tests spécifiques sur éprouvettes entaillées.

Ces essais de corrosion filiforme mettent en évidence la sensibilité des interfaces métal/oxyde et oxyde/peinture. Une anodisation correctement colmatée limite fortement la propagation des “filaments” sous-film, comparée à un simple prétraitement chimique. Les résultats sont déterminants si vous concevez des façades en bord de mer ou des ouvrages de génie civil exposés aux embruns.

Mesure de dureté, microfissuration et résistance à la fatigue sur pièces anodisées

La dureté de la couche d’alumine se mesure par microdurométrie Vickers, avec des charges adaptées (par exemple 25 à 100 g). Une anodisation décorative présente typiquement des duretés de l’ordre de 200 HV, tandis qu’une anodisation dure dépasse 400 HV. L’analyse de la microfissuration, via coupes polies ou observation de surfaces inclinées, permet de vérifier que les contraintes internes ne conduisent pas à un réseau de fissures trop dense.

Concernant la résistance à la fatigue, l’anodisation peut avoir un effet ambivalent : d’un côté, elle protège contre la corrosion sous contrainte ; de l’autre, elle introduit une couche superficielle fragile pouvant amplifier les concentrations de contraintes. De nombreux programmes R&D récents, notamment autour des avions composites de dernière génération, ont affiné ces connaissances pour optimiser le compromis entre durée de vie en fatigue et protection anticorrosion.

Contrôle de la stabilité colorimétrique (ΔE, spectrophotométrie) des teintes architecturales

Les maîtres d’ouvrage exigent de plus en plus une homogénéité de teinte sur de grandes façades, parfois composées de milliers de m² d’aluminium anodisé. La mesure spectrophotométrique de la couleur, référencée par des coordonnées CIELAB et un ΔE maximal entre lots, constitue désormais un outil de contrôle de routine. Des tolérances de ΔE < 2 à 3 sont courantes pour les façades haut de gamme.

Pour atteindre cette reproductibilité, les ateliers maîtrisent finement la composition des bains, la température, la densité de courant et le colmatage. La sélection d’alliages d’aluminium à composition serrée et l’assemblage, dans la même façade, de pièces anodisées sur le même lot de production sont également des leviers puissants pour minimiser les différences visuelles perçues par l’œil humain.

Applications industrielles de l’anodisation de l’aluminium : architecture, aéronautique, électronique

Profils anodisés pour menuiserie aluminium, murs rideaux et façades ventilées (kawneer, wicona)

Dans l’architecture, les profils anodisés sont omniprésents : menuiseries ouvrantes, murs rideaux, brise-soleil, façades ventilées. Des gammistes comme Kawneer ou Wicona proposent des systèmes entièrement basés sur des profilés anodisés, disponibles en teinte naturelle, bronze, noir ou champagne. Outre l’esthétique, l’anodisation garantit une excellente tenue aux UV, même dans des régions très ensoleillées.

Les données de terrain montrent que des façades anodisées depuis plus de 30 ans conservent un aspect très satisfaisant après un simple nettoyage à l’eau savonneuse. Pour vous, prescripteur, l’anodisation apparaît ainsi comme une solution de “faible maintenance”, avec un cycle de vie favorable en termes de coûts d’exploitation par rapport à des systèmes nécessitant des repeints réguliers.

Pièces structurelles et intérieures en aluminium anodisé dans l’aviation civile (boeing 787, airbus A350)

Dans l’aviation civile moderne, de nombreux composants en aluminium restent anodisés, même avec l’essor des structures composites. Sur des avions comme le Boeing 787 ou l’Airbus A350, l’anodisation concerne aussi bien des pièces structurelles secondaires (cadres, renforts, supports) que des éléments intérieurs (rails de sièges, baguettes, profilés décoratifs). Elle assure une barrière anticorrosion légère et stable dans le temps.

Les cahiers des charges aéronautiques combinent souvent anodisation et primaires de peinture spécifiques, afin de garantir la compatibilité avec les colles et mastics utilisés. Dans ce contexte, une bonne maîtrise du “stack” de traitements (dégraissage, anodisation, colmatage contrôlé, primaire, peinture) est essentielle pour atteindre les durées de vie structurales visées, souvent supérieures à 25 ans sans remplacement majeur.

Boîtiers électroniques, dissipateurs thermiques et châssis d’appareils (dell XPS, HP ZBook)

Les boîtiers électroniques et dissipateurs thermiques tirent un double bénéfice de l’anodisation de l’aluminium : protection et esthétique, mais aussi adaptation des propriétés thermiques et électriques. La couche d’oxyde forme un isolant électrique, utile pour éviter des courts-circuits, tout en conservant une bonne conductivité thermique globale du composant, malgré une réduction d’environ un tiers de la conductivité de surface.

Des gammes d’ordinateurs portables haut de gamme, comme Dell XPS ou HP ZBook, utilisent massivement des châssis en aluminium anodisé, parfois microbillé, pour associer rigidité, légèreté et image “premium”. Pour vous, intégrateur électronique, cette finition facilite aussi le nettoyage et limite les risques de taches ou de décoloration au contact de la peau et de la sueur.

Pièces de vélo, motos et sports mécaniques anodisées pour résistance et personnalisation

Dans le monde du cycle, de la moto et des sports mécaniques, l’anodisation est presque devenue un code visuel : tiges de selle colorées, guidons, moyeux, maîtres-cylindres, repose-pieds, tous dévoilent des teintes vives rendues possibles par la couche anodique poreuse. Au-delà de la personnalisation, ces pièces gagnent en résistance à la corrosion et aux rayures, ce qui prolonge leur durée de vie en usage intensif.

Les préparateurs privilégient souvent les alliages 6000 et 7000 pour ces composants, associant haute résistance mécanique et bonne anodisabilité. Une épaisseur de 10 à 25 µm, associée à un colmatage soigné, offre un compromis intéressant entre poids, durabilité et facilité de re-coloration ou de remplacement en cas d’évolution de design.

Composants marins et nautiques anodisés pour environnement salin (accastillage, mâts, winchs)

En environnement marin, la combinaison eau salée + UV + abrasion impose des contraintes sévères à l’aluminium. L’anodisation, en particulier dans des épaisseurs de 20 µm et plus, est largement adoptée pour l’accastillage, les mâts, bômes et winchs. Les mastics et colles structurelles adhèrent bien sur ces surfaces micro-poreuses, ce qui favorise des assemblages hybrides métal/composite.

Les essais en brouillard salin et en immersion alternée montrent que de tels composants anodisés peuvent résister plusieurs milliers de cycles sans corrosion perforante. Pour optimiser encore la longévité, certaines applications combinent anodisation dure sur zones de frottement (poulies, cames) et anodisation décorative sur zones visibles, chacune avec un colmatage adapté à son usage.

Enjeux environnementaux et alternatives à l’anodisation chromique de l’aluminium

Remplacement de l’anodisation chromique (cr6+) par l’anodisation sulfurique et les prétraitements trivalents

L’anodisation chromique, basée sur des composés de Cr(VI), est aujourd’hui fortement restreinte par les réglementations européennes (REACH) et internationales en raison de sa toxicité cancérogène. De nombreux secteurs migrent progressivement vers l’anodisation sulfurique standard ou dure, associée à des prétraitements de conversion au chrome trivalent ou à base de zirconium et titane, moins dangereux pour la santé et l’environnement.

Ce remplacement ne se limite pas à un simple changement de bain : il implique une requalification complète des performances en corrosion, fatigue, collage et compatibilité avec les systèmes de peinture existants. Les retours d’expérience des dix dernières années montrent que des solutions “sans chrome VI” correctement conçues atteignent désormais des performances équivalentes, voire supérieures, dans la plupart des applications industrielles.

Traitement et recyclage des effluents d’anodisation : neutralisation, filtration membranaire, évapoconcentration

Les bains d’anodisation génèrent inévitablement des effluents : rinçages chargés en métaux, acides ou alcalins, bains en fin de vie. Leur traitement se structure autour de la neutralisation pH, de la précipitation des hydroxydes métalliques et de la séparation solide/liquide (décantation, flottation, filtration). Des technologies plus avancées, comme la filtration membranaire et l’évapoconcentration, permettent de recycler une fraction significative de l’eau et de reconcentrer certains réactifs.

Les chiffres communiqués lors de récents salons de la surface (type EUROFINISH ou SFCH) montrent que les ateliers les plus avancés réduisent de 50 à 70 % leur consommation d’eau neuve par m² traité par rapport aux lignes des années 1990. Pour vous, responsable HSE, ces investissements se traduisent par une réduction des coûts d’exploitation et une meilleure acceptabilité des installations auprès des autorités et riverains.

Réduction de la consommation énergétique des bains par récupération de chaleur et optimisation des redresseurs

Entre le chauffage de certains bains (dégraissage, décapage, colmatage) et le refroidissement des bains d’anodisation dure, la consommation énergétique des lignes d’anodisation est loin d’être négligeable. Des solutions de récupération de chaleur sur les circuits de refroidissement, combinées à des échangeurs pour préchauffer l’eau de rinçage ou les bains de préparation, permettent de réduire sensiblement les besoins en énergie primaire.

Parallèlement, l’adoption de redresseurs modernes à haut rendement, avec pilotage en courant pulsé lorsque cela est possible, diminue les pertes joules et améliore la qualité de couche. Les retours d’expérience indiquent qu’une optimisation globale peut entraîner des gains de 15 à 30 % sur la facture énergétique spécifique (kWh/m² anodisé), ce qui n’est pas négligeable dans un contexte de hausse structurelle du prix de l’énergie.

Comparaison environnementale anodisation vs peinture poudre et revêtements PVD sur aluminium

Sur le plan environnemental, comment se positionne l’anodisation par rapport à la peinture poudre ou aux revêtements PVD sur aluminium ? La peinture poudre présente l’avantage d’une absence de solvants et d’un recyclage partiel de l’overspray, mais nécessite des polymérisations à haute température et des repeints périodiques en extérieur. Les revêtements PVD offrent des duretés élevées et des aspects très techniques, mais à un coût énergétique et d’équipement généralement supérieur.

L’anodisation, de son côté, s’inscrit dans une logique de durabilité de long terme : une façade anodisée bien conçue peut atteindre 40 ans de service avec un entretien minimal, limitant les ressources consommées sur le cycle de vie. La recyclabilité de l’aluminium anodisé reste excellente, la couche d’alumine n’entravant pas la refusion. Pour vous, décideur, l’arbitrage entre ces technologies se fera donc à la fois sur des critères de performance technique, de coût global et d’empreinte environnementale intégrée sur plusieurs décennies.