L’acier époxy occupe aujourd’hui une place centrale dans la protection des structures métalliques, que ce soit dans le bâtiment, l’industrie lourde ou les ouvrages maritimes. Pour un pont exposé au brouillard salin, une cuve de produits chimiques ou des armatures de parking souterrain, ce couple acier + résine époxydique permet de repousser très loin les limites de la corrosion. Si vous recherchez une solution durable, technique et pourtant relativement simple à entretenir, l’acier époxy offre un compromis particulièrement intéressant entre performance, coût et maintenance.

Ce succès ne doit rien au hasard : il repose sur une chimie maîtrisée, des procédés d’application rigoureux et un cadre normatif très structuré. Comprendre la composition d’un système époxy, ses propriétés mécaniques et chimiques, ainsi que ses domaines d’usage concrets, aide à choisir la bonne solution plutôt que de se fier à une simple mention « peinture époxy » sur un devis.

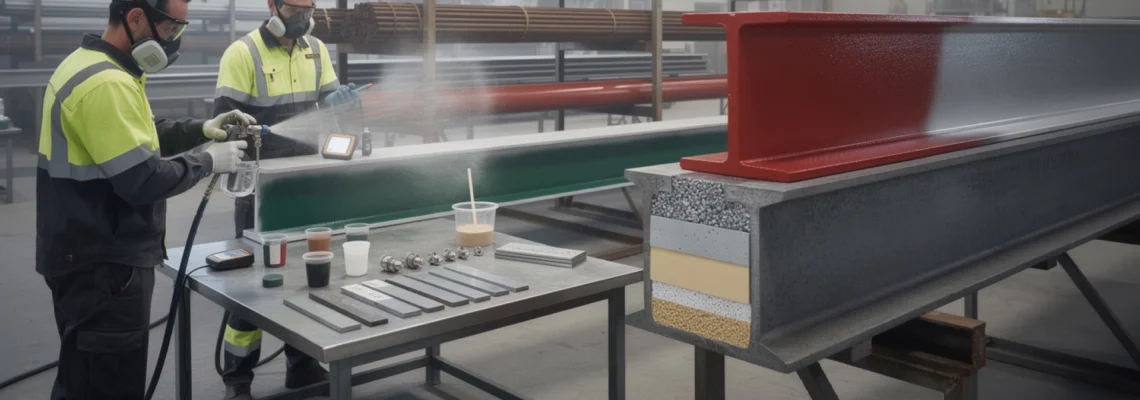

Composition de l’acier époxy : base métallique, résine époxydique et pigments anticorrosion

Choix de l’alliage d’acier (S235, S355, inox 304/316) avant application de la résine époxy

Un système d’acier époxy commence toujours par un choix d’alliage : un acier carbone de construction type S235 ou S355, un acier Corten, voire un inox 304/316 lorsque l’environnement est très agressif. Ce choix conditionne la soudabilité, la résistance mécanique et la durabilité structurelle avant même la protection de surface. Dans les entrepôts logistiques ou les charpentes de hangars, S235 et S355 dominent grâce à leur bon rapport résistance/prix. En milieu marin ou chimique, l’inox 316L peut être privilégié, éventuellement complété d’un revêtement époxy pour dépasser 25 ou 30 ans de durée de vie avant maintenance lourde.

Pour vous, la question clé est la suivante : la fonction première recherchée est-elle la résistance structurale, la résistance à la corrosion ou l’hygiène de surface ? Selon la réponse, la combinaison acier nu, acier galvanisé ou acier époxy changera sensiblement la performance globale, mais aussi le budget initial et les futures opérations de maintenance.

Résines époxydiques bi-composant : rôle du liant, durcisseur et rapport de mélange

La protection époxy repose sur une résine thermodurcissable bi-composant : un liant époxydique et un durcisseur polyamine, polyamide ou cycloaliphatique. Mélangés dans un rapport précis (souvent de l’ordre de 2:1 ou 4:1 en volume), ces composants réagissent pour former un réseau tridimensionnel très dense. Ce maillage confère à la couche sèche sa dureté, sa tenue chimique et sa faible porosité. Un rapport de mélange incorrect réduit fortement la performance : sous-dosage du durcisseur = film mou et sensible aux solvants, surdosage = fragilité et risque de fissuration.

Vous rencontrez parfois l’époxy sous forme de peinture poudre thermodurcissable, notamment en thermolaquage. Le principe reste le même : fusion et polymérisation au four pour obtenir une coque continue, dure et étanche, qui fait littéralement corps avec l’acier.

Pigments inhibiteurs de corrosion (phosphate de zinc, aluminium, micacé) dans les systèmes époxy

Les performances anticorrosion d’un acier époxy ne sont pas dues à la seule résine. Les pigments jouent un rôle majeur, en particulier dans les primaires riches en zinc. Le phosphate de zinc agit comme inhibiteur de corrosion en passivant la surface de l’acier, tandis que les pigments micacés (oxyde de fer micacé, aluminium lamellaire) créent un effet « ardoise » qui rallonge le chemin de diffusion de l’eau et de l’oxygène.

Dans un système multicouche performant, la sous-couche concentre généralement ces pigments inhibiteurs, alors que les couches intermédiaire et de finition optimisent plutôt l’esthétique, la résistance aux UV et la nettoyabilité. Ce jeu de rôles entre liant époxy et pigments est déterminant pour atteindre des performances de type C4 ou C5-M selon la norme ISO 12944.

Additifs de performance : agents thixotropes, anti-mousse, stabilisants UV pour acier époxy

Les additifs représentent une faible part de la formulation, mais leur impact sur la qualité de la peinture époxy est considérable. Des agents thixotropes évitent les coulures sur surfaces verticales, tout en permettant une forte épaisseur par passe (souvent 200 à 400 µm en humide). Des agents anti-mousse réduisent les bulles et cratères, problème classique lors d’applications au rouleau ou en airless haute pression.

En extérieur, des stabilisants UV et absorbeurs de rayons ultraviolets sont intégrés, ou combinés à une finition polyuréthane, pour éviter le farinage et le jaunissement. Cette optimisation des additifs explique pourquoi un acier époxy haut de gamme reste stable en teinte et en brillance plus de 10 à 15 ans, même en façade de bâtiment ou en mobilier urbain intensément exposé au soleil.

Propriétés mécaniques et physico-chimiques de l’acier époxy en environnement industriel

Adhérence de la couche époxy sur acier sablé sa 2,5 (norme ISO 8501-1)

L’adhérence est l’une des forces majeures du revêtement époxy sur acier correctement préparé. Un sablage ou grenaillage au degré Sa 2,5 selon la norme ISO 8501-1, complété par un profil de rugosité adapté (par exemple 50–75 µm Rz), crée une « accroche mécanique » idéale. Les tests d’arrachement (pull-off) montrent couramment des valeurs supérieures à 6–8 MPa, voire plus de 10 MPa pour des systèmes haute performance.

En pratique, cela signifie qu’en cas de choc violent, l’acier peut se déformer avant que la couche époxy ne se décolle. Ce niveau d’adhérence reste toutefois conditionné à une préparation minutieuse : la moindre contamination par l’huile, la graisse ou les sels solubles peut réduire l’adhérence de 30 à 50 %.

Résistance mécanique : dureté, résistance à l’abrasion et aux chocs (tests taber, IK)

Les résines époxydiques présentent une dureté élevée, souvent de l’ordre de 2H à 4H au test crayon, avec une excellente résistance à l’abrasion mesurée par test Taber (pertes de masse très faibles après 1000 cycles). C’est un point clé si vous gérez des structures fortement sollicitées : garde-corps, passerelles piétonnes, escaliers techniques, zones de manutention intensive.

Les indices de résistance aux chocs (par exemple tests IK pour les équipements) montrent également des performances supérieures aux systèmes acryliques ou alkydes classiques. Ce comportement permet de limiter fortement les éclats de peinture et les amorces de corrosion localisées, qui sont souvent à l’origine de campagnes de reprise de peinture coûteuses.

Comportement en brouillard salin (ASTM B117, ISO 9227) et cycles de corrosion accélérée

Les performances en brouillard salin constituent un indicateur de référence pour l’acier époxy destiné aux milieux marins ou industriels côtiers. Selon les combinaisons de primaire, intermédiaire et finition, des durées de 1000 à 3000 heures en brouillard salin neutre (ASTM B117 ou ISO 9227) sont courantes, avec très peu de rouille ou de cloquage au niveau des rayures de test.

Les cycles de corrosion accélérée, mêlant UV, condensation, brouillard salin et séchage, reproduisent plus fidèlement les conditions réelles. Les meilleurs systèmes époxy + polyuréthane atteignent des équivalents de 15 à 25 ans de durabilité en catégorie C5-M, ce qui signifie pour vous moins de campagnes de remise en peinture et une meilleure disponibilité des ouvrages stratégiques (ponts, réservoirs, structures offshore).

Résistance chimique aux hydrocarbures, solvants, acides et bases dans l’industrie lourde

Les matrices époxydiques sont réputées pour leur résistance aux hydrocarbures, aux huiles minérales et à de nombreux solvants organiques. Cette propriété explique leur usage massif dans les réservoirs de carburants, les cuves de process ou les sols industriels soumis à des fuites d’huiles et de produits chimiques. Les formulations spécifiques résistent à des pH de 2 à 13, voire au-delà, pour des expositions intermittentes.

Dans votre environnement, cette résistance chimique se traduit par une diminution sensible des risques de corrosion sous film, mais aussi par une meilleure innocuité sanitaire, notamment pour les revêtements époxy agréés eau potable (ACS, WRAS) ou pour les circuits d’incendie stratégiques en sites Seveso.

Procédés d’application de la couche époxy sur acier : préparation, application, polymérisation

Préparation de surface : grenaillage, sablage, dégraissage et rugosité (profil rz) de l’acier

La préparation de surface représente facilement 50 à 70 % de la performance finale d’un acier époxy. Un grenaillage ou sablage soigné élimine la calamine, la rouille et les anciens revêtements, tout en générant le profil de rugosité requis (souvent 40–85 µm Rz selon ISO 8503). Un dégraissage préalable, chimique ou par vapeur, est indispensable pour garantir l’absence de contaminants.

Concrètement, un acier mal préparé peut diviser par deux la durée de vie utile du système, même si la peinture utilisée est de très haute qualité. Pour un ouvrage critique, un contrôle visuel de degré de préparation, complété par des tests de sels solubles, s’avère donc incontournable.

Application par pulvérisation airless, au pistolet HVLP ou par trempé centrifugé (process Epoxy-Coat)

Les peintures époxy bi-composant s’appliquent principalement par pulvérisation airless ou au pistolet HVLP. L’airless haute pression permet des épaisseurs généreuses et homogènes, jusqu’à 300–400 µm par passe, idéal pour les charpentes métalliques ou les cuves de grande dimension. Le HVLP convient mieux aux pièces plus petites et aux finitions exigeant un tendu de surface impeccable.

Pour les pièces de tuyauterie ou les accessoires de géométrie complexe, des procédés par trempé centrifugé type « Epoxy-Coat » assurent une couverture totale, intérieure et extérieure, avec une excellente reproductibilité. Ce type de process reste particulièrement intéressant si vous devez traiter des séries répétitives de brides, raccords ou boulonnerie structurale.

Conditions de polymérisation : température, hygrométrie et temps de séchage entre couches

La réaction de polymérisation époxy est très sensible à la température et à l’humidité ambiante. La plupart des systèmes recommandent une plage de 10 à 30 °C, avec une hygrométrie relative inférieure à 80 % et une température de surface au moins 3 °C au-dessus du point de rosée. En dessous de 5–10 °C, la réticulation ralentit fortement, ce qui peut entraîner un film poisseux ou sous-réticulé.

Le respect des temps de recouvrement entre couches reste également un point critique. Un recouvrement trop précoce enferme des solvants et peut générer cloquages ou bulles ; un recouvrement trop tardif nécessite souvent un léger ponçage pour garantir l’adhérence inter-couches.

Contrôle d’épaisseur de film sec (DFT) au peigne ou jauge électromagnétique

L’épaisseur de film sec, souvent appelée DFT (Dry Film Thickness), conditionne directement la durée de vie anticorrosion. Des jauges électromagnétiques ou des peignes de contrôle en cours d’application permettent de vérifier que les épaisseurs spécifiées (par exemple 80 µm pour un primaire, 160 µm pour un intermédiaire, 60 µm pour une finition) sont atteintes et homogènes.

Pour un système classé C5-M de haute durabilité selon ISO 12944, des DFT totales de 300 à 500 µm sont courantes. Un déficit de 20 % d’épaisseur peut réduire de plusieurs années la durabilité réelle de votre structure, surtout dans des environnements maritimes ou industriels très pollués.

Gestion des défauts d’application : bulles, coulures, cratères, décollement cathodique

Même avec une bonne formulation, des défauts d’application peuvent apparaître : bulles liées aux solvants, coulures sur arêtes vives, cratères dus à la contamination silicone, ou encore phénomène de décollement cathodique en présence de courants vagabonds. Une bonne conception des détails d’ouvrage (rayon des arêtes, soudures correctement meulées) et un contrôle rigoureux des paramètres d’application limitent fortement ces pathologies.

Une grande partie des sinistres corrosion sur structures peintes ne sont pas liés à la qualité intrinsèque de la peinture, mais à une préparation insuffisante et à des conditions d’application non maîtrisées.

Pour vous, cela signifie que la sélection d’un applicateur qualifié, formé aux référentiels type NACE ou FROSIO, pèse autant que le choix de la marque de peinture.

Protection anticorrosion de l’acier époxy dans les environnements C3 à C5-M (norme ISO 12944)

Classification des environnements corrosifs : C3, C4, C5-I, C5-M pour les structures en acier

La norme ISO 12944 définit des catégories d’agressivité atmosphérique allant de C1 (très faible) à C5-M (très élevée en milieu marin). Les environnements C3 correspondent typiquement aux zones urbaines et industrielles modérées, C4 aux atmosphères industrielles humides ou zones côtières modérées, et C5-I / C5-M aux industries très polluées ou aux zones maritimes à forte salinité.

Pour chaque catégorie, l’ISO 12944 propose des systèmes de peinture époxy adaptés, avec une épaisseur totale et une architecture de couches permettant d’atteindre une durabilité faible (<7 ans), moyenne (7–15 ans) ou haute (>15 ans). En pratique, les maîtres d’ouvrage visent de plus en plus des durées de 20 à 25 ans avant première remise en peinture majeure sur les grands ouvrages.

Systèmes multicouches : primaire époxy riche en zinc, intermédiaire époxy, finition polyuréthane

Les combinaisons les plus performantes pour l’acier époxy reposent sur des systèmes multicouches. Un schéma courant pour C5-M haute durabilité comprend :

- un primaire époxy riche en zinc (60–80 % Zn) pour l’effet anode sacrificielle,

- une ou deux couches intermédiaires époxy haute épaisseur pour la barrière anticorrosion,

- une finition polyuréthane aliphatique pour la résistance aux UV et la tenue de couleur.

Ce type de système permet à la fois une excellente résistance à la corrosion sous film, une grande robustesse mécanique et une bonne esthétique à long terme, même pour les charpentes apparentes de bâtiments architecturaux ou de grandes passerelles urbaines.

Comparaison acier nu, acier galvanisé et acier époxy en milieu marin et industriel côtier

En milieu marin ou industriel côtier, un acier nu commence à rouiller en quelques heures à quelques jours. La galvanisation à chaud, qui dépose une couche de zinc d’environ 70 à 100 µm, offre une protection de 10 à 25 ans selon l’épaisseur et l’atmosphère (rurale, urbaine, marine, industrielle). L’acier époxy, souvent utilisé en système duplex sur acier galvanisé, peut alors porter la durabilité globale au-delà de 30 ans.

Sur acier non galvanisé, un système époxy bien dimensionné rivalise avec la galvanisation à chaud en termes de longévité, tout en apportant une liberté de couleur, une meilleure résistance mécanique de surface et une maintenance localisée plus simple (réparations partielles possibles sans immersion dans un bain de zinc).

Études de cas : ponts métalliques, passerelles portuaires, ouvrages offshore en acier époxy

Les ponts métalliques et viaducs exposés au trafic routier, aux sels de déverglaçage et aux cycles gel/dégel sont parmi les ouvrages les plus exigeants. Des études montrent que des systèmes acier époxy multicouches conformes ISO 12944-9 atteignent sans difficulté 20 ans de service avant première maintenance significative, à condition que les détails constructifs soient bien conçus et que les inspections régulières soient effectuées.

Dans le domaine offshore, l’acier époxy est omniprésent pour les structures de plateformes, les passerelles et les équipements portuaires. La combinaison de revêtements époxy internes et externes, parfois complétée par de la métallisation zinc-alu, permet de garantir des durées de vie pouvant dépasser 30 ans dans des atmosphères classées CX (catégorie extrême pour les embruns salés et les projections de mer).

Usages de l’acier époxy dans le bâtiment, le génie civil et l’industrie

Armatures de béton armé époxy (rebar époxy) pour parkings, piscines, ouvrages autoroutiers

Les armatures de béton armé recouvertes d’époxy, souvent désignées sous le terme rebar époxy, jouent un rôle clé dans les parkings, piscines, ouvrages de génie civil exposés aux sels de déverglaçage ou aux atmosphères marines. Le revêtement époxy forme un film continu autour de la barre d’acier, réduisant drastiquement la corrosion par chlorures et augmentant significativement la durée de vie du béton armé.

Pour vous, ce choix peut représenter un investissement initial légèrement supérieur, mais avec un coût-cycle de vie nettement plus faible, notamment en milieu marin ou pour les ouvrages autoroutiers à forte intensité de trafic et de salage hivernal.

Tuyauteries acier époxy pour eau potable, réseaux incendie, circuits de process (normes ACS et WRAS)

Les tuyauteries en acier époxy sont largement utilisées pour l’eau potable, les réseaux incendie et de nombreux circuits de process industriels. À l’intérieur des conduites, un revêtement époxy agréé ACS ou WRAS garantit la neutralité sanitaire et limite la formation de dépôts et de biofilm. À l’extérieur, la couche époxy protège des agressions du sol, des eaux chargées et des atmosphères industrielles corrosives.

Dans les réseaux enterrés, l’acier époxy combine une excellente résistance mécanique de l’acier et une barrière chimique robuste, tout en restant compatible avec les contraintes réglementaires d’alimentation en eau potable.

Dans les systèmes de défense incendie, ce type de revêtement diminue fortement les risques de perforation des conduites à long terme, et donc les risques de défaillance lors d’un sinistre majeur.

Charpentes métalliques de bâtiments logistiques, hangars et ateliers traitées époxy haute épaisseur

Les charpentes métalliques de bâtiments logistiques, de hangars d’aviation ou d’ateliers de production bénéficient largement des systèmes acier époxy haute épaisseur. Ces revêtements, appliqués en atelier sur acier sablé, garantissent une excellente résistance aux chocs, aux rayures et à l’humidité, tout en permettant une mise en œuvre rapide sur chantier (limitation des reprises de peinture sur site).

Dans les zones intérieures classées C3, une épaisseur totale de 160 à 240 µm suffit souvent pour atteindre des durées de vie supérieures à 15 ans. En façade ou en toiture exposée, la combinaison époxy + polyuréthane permet d’obtenir une résistance accrue aux UV et aux variations thermiques.

Réservoirs et cuves en acier époxy pour carburants, produits chimiques et effluents industriels

Les réservoirs d’hydrocarbures, les cuves de produits chimiques et les bassins de rétention constituent un terrain privilégié pour l’acier époxy. Des formulations spécifiques, parfois chargées en pigments céramiques ou en charges lamellaires, résistent à des mélanges agressifs d’acides, de bases et de solvants, sur des plages de température importantes.

Pour les effluents industriels, la continuité du film époxy limite la diffusion d’oxygène dissous jusqu’à la paroi acier, réduisant la corrosion interne et simplifiant le nettoyage. Cette combinaison facilite le respect des réglementations environnementales et réduit les coûts liés au remplacement prématuré des cuves.

Équipements maritimes : bollards, garde-corps, échelles et structures portuaires en acier époxy

Les équipements maritimes, soumis aux embruns, aux chocs mécaniques et parfois aux immersions temporaires, exigent des revêtements particulièrement robustes. Les bollards, garde-corps, échelles de quai et structures portuaires en acier époxy profitent de la forte adhérence, de la dureté de surface et de l’excellente résistance à l’eau salée offertes par les époxys polyamides et époxys phénoliques.

Combiné à une métallisation zinc-alu ou à une couche galvanisée, ce type de revêtement participe à la création de systèmes duplex très performants, capables de résister des décennies dans des environnements C5-M ou CX, même en cas d’impacts répétés de navires ou d’engins de manutention.

Normes, certifications et référentiels qualité applicables à l’acier époxy

Normes ISO 12944, ISO 8501, ISO 8503 pour la préparation de surface et la protection anticorrosion

La mise en œuvre d’un système acier époxy s’inscrit dans un cadre normatif dense, dominé par les normes ISO 12944 pour les systèmes de peinture anticorrosion, ISO 8501 pour les degrés de préparation de surface, et ISO 8503 pour la rugosité du profil de sablage. Ces normes définissent un langage commun entre prescripteurs, applicateurs et maîtres d’ouvrage.

Pour vos projets, spécifier clairement la catégorie d’environnement (C3 à C5-M), la durée de vie visée, le degré de préparation (Sa 2,5) et les DFT cibles évite de nombreuses ambiguïtés et aléas de chantier. Ce niveau de précision sécurise le résultat final et clarifie les responsabilités de chaque intervenant.

Spécifications NACE, SSPC et FROSIO pour la mise en œuvre des revêtements époxy sur acier

Au-delà des normes ISO, les référentiels NACE, SSPC et les certifications FROSIO jouent un rôle majeur, en particulier pour les ouvrages d’importance stratégique comme les pipelines, les installations offshore ou les grands viaducs. Ils encadrent les pratiques de préparation de surface, d’application, de contrôle et de réparation des systèmes époxy.

Pour un maître d’ouvrage, exiger des applicateurs formés et certifiés selon ces référentiels augmente fortement la probabilité d’atteindre la durabilité annoncée dans les études et les appels d’offres, surtout lorsque les conditions de chantier sont difficiles (climat, accès, contraintes de production).

Contrôles qualité en atelier et sur chantier : adhérence (pull-off), porosimétrie, holiday test

La qualité d’un revêtement époxy se mesure, elle ne se devine pas. Les contrôles courants incluent la mesure d’adhérence par test d’arrachement (pull-off), la vérification des porosités par porosimètre à haute tension (holiday test) et les mesures d’épaisseur de film sec. Ces essais, réalisés selon des protocoles normalisés, attestent de la conformité aux spécifications techniques.

Pour vous, intégrer ces contrôles dans un plan d’assurance qualité réduit les risques de non-conformités cachées qui ne se manifesteraient qu’après quelques années de service, lorsque la corrosion sous film deviendrait visible et impliquerait des coûts de réparation beaucoup plus élevés.

Traçabilité des systèmes de peinture : fiche technique, certificat de conformité, plan d’assurance qualité

Une traçabilité rigoureuse des systèmes de peinture utilisés sur l’acier garantit que les performances annoncées par le fabricant sont bien celles mises en œuvre sur votre ouvrage. Fiches techniques, certificats de conformité des lots, enregistrements des paramètres d’application (température, hygrométrie, DFT, temps de recouvrement) composent la base documentaire d’un bon plan d’assurance qualité.

Cette traçabilité est d’autant plus importante que les revêtements époxy interviennent souvent dans des ouvrages à long cycle de vie (20–50 ans). Elle permet, en cas de pathologie, de comprendre précisément les causes racines et d’adapter la stratégie de maintenance ou de réhabilitation.

Comparaison de l’acier époxy avec d’autres solutions de protection de l’acier

Acier époxy versus galvanisation à chaud (ISO 1461) pour les structures extérieures

La galvanisation à chaud, régie par la norme ISO 1461, consiste à recouvrir l’acier d’une couche de zinc par immersion dans un bain en fusion. Cette approche fournit une protection cathodique très efficace, même si la couche est localement endommagée. L’acier époxy, de son côté, offre surtout une protection barrière, avec des performances excellentes lorsque le film est continu et bien adhérent.

| Critère | Acier galvanisé | Acier époxy |

|---|---|---|

| Mécanisme de protection | Anode sacrificielle (zinc) | Barrière organique + inhibiteurs |

| Liberté de couleur | Faible | Très large |

| Réparations locales | Plus délicates | Faciles par remise en peinture |

| Durabilité typique | 10–25 ans | 15–30 ans (système adapté) |

En pratique, le choix dépend de vos contraintes : recherche d’une solution robuste et standardisée (galva), ou d’un système plus modulable, esthétique et facilement réparable (acier époxy seul ou en système duplex galvanisation + époxy).

Acier époxy versus inox (AISI 304, 316L) en environnement marin et agroalimentaire

Les aciers inoxydables 304 et 316L offrent une résistance intrinsèque à la corrosion grâce à leur teneur en chrome et en nickel. En environnement marin ou agroalimentaire, ils constituent une référence, notamment pour la facilité de nettoyage et l’hygiène. L’acier époxy permet d’atteindre des performances similaires sur le plan anticorrosion, mais avec un coût matière nettement inférieur, au prix d’une dépendance plus forte à la qualité de la mise en œuvre.

Si vous gérez des installations agroalimentaires ou pharmaceutiques soumises à des nettoyages intensifs (CIP, NEP), l’inox reste souvent privilégié. Pour des structures secondaires, des charpentes, des garde-corps ou des équipements extérieurs, un acier époxy bien dimensionné peut représenter une alternative très compétitive, tout en offrant une palette de teintes et de finitions beaucoup plus large.

Acier époxy versus peintures alkydes, acryliques et polyuréthanes monocomposant

Les peintures alkydes et acryliques monocomposant gardent leur place sur des ouvrages peu sollicités ou pour des travaux d’entretien léger. Leur facilité d’application et leur coût modéré séduisent pour des environnements C1 à C2, voire C3 faible durée. En revanche, leurs limites apparaissent clairement en milieu industriel agressif ou marin : moindre résistance chimique, plus forte perméabilité à l’eau et vieillissement plus rapide.

Les polyuréthanes monocomposant offrent une meilleure tenue aux UV et une esthétique durable, mais ne rivalisent pas avec la résistance chimique et l’adhérence d’un système époxy bi-composant. Sur des ouvrages stratégiques, l’époxy est souvent utilisé comme couche de fond, complété par une finition polyuréthane pour combiner les forces de chaque technologie.

Analyse coût-cycle de vie : durabilité, maintenance et reconditionnement des structures en acier époxy

L’analyse coût-cycle de vie montre régulièrement que l’acier époxy, correctement spécifié et mis en œuvre, génère des économies substantielles malgré un investissement initial parfois plus élevé qu’une solution « économique » à base d’alkyde ou d’acrylique. En réduisant la fréquence des remises en peinture majeures, en simplifiant les opérations de maintenance localisée et en prolongeant la durée de vie des ouvrages de plusieurs années, un bon système époxy amortit rapidement son surcoût.

Pour exploiter pleinement ce potentiel, trois leviers s’avèrent décisifs : une définition précise de l’environnement corrosif, un dimensionnement correct des épaisseurs et architectures de couches, et un contrôle qualité rigoureux en préparation de surface et application. En combinant ces éléments, vous disposez d’un outil puissant pour sécuriser la durabilité de vos structures métalliques tout en maîtrisant le coût global sur 20, 30 ou 40 ans d’exploitation.